Initiation à la fabrication d'une thermoformeuse

projet de présentation certification A.F.P.A

Contributeur·ice·s

Statut du projet

Inconnu

Statut de la publication

Brouillon

License

CC-by-sa-3.0 - Creative Commons Attribution CC-by-sa-3.0 France

Inspiration

Adrien et cette page du fablabo

Fichiers source

Machines

Lien

carrefour-numerique.cite-sciences.fr/fablab/wiki/doku.php?id=projets:generateur_de_boites

Il s’agit d’une mise en situation d’accompagnement pour ma certification A.F.P.A.

J'ai décidé de créer un atelier 'thermoformeuse' dans le but d’amener les stagiaires de mon atelier à comprendre un principe industriel et à le mettre en application au sein d'un Fablab grâce aux outils numériques.Il s'agit de démocratiser une technologie et de pousser les gens à expérimenter des projets ou des désirs qui leurs semblaient trop complexes.

Les différentes sources d'information utilisées sont:

- le fablabo pour l'étincelle initiale

- le wiki Labomédia pour la technique.

- Rêve de pierrepour le procédé avec les informations sur les matières.

- et bien-sure avec les nombreux tutos que l'on trouve sur You Tube. ici

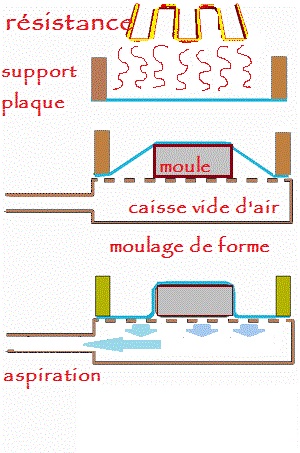

- mise en place d'un matériaux thermoformable(ex:abs) dans un châssis puis chauffe

- mise en place du châssis sur le moule et la "box de dépression"

- aspiration donc vide d'air donc ...thermoformage

Pour cela je vais donc m’initier à la construction de la machine et le journal de la fabrication de la machine.

Journal de bord

JOUR 1 / Après une vue générale des différents modèles et tutos proposés en ligne, j'ai décidé de piocher des idées sur quelques modèles.

- boite bois déjà existante (caisse de vin ou autres)

- boite plastique

- créer une boite sur le générateur de box de carrefour numérique

ou tout simplement fabriquer manuellement sa propre boite...

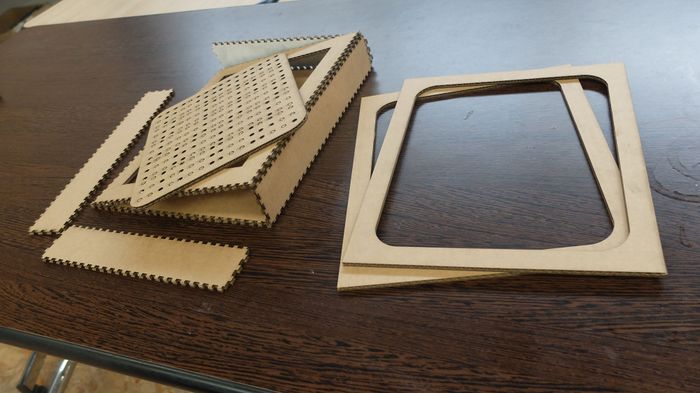

le modèle en contreplaqué me semblait judicieux afin d'affiner mon utilisation de la découpe laser

JOUR 2 /Après un premier jet sur inkscape, j'ai découpé un modèle teste en carton sur la cnc laser

je tiens à préciser qu'il faut bien choisir l'épaisseur de matière lors de la génération auto de la box...

sinon...c'est pas bon.

J'ai édité une box avec du 3mm d'épaisseur et j'ai découpé du 5mm donc ... c'était pas bon.

JOUR 3/

matière trop fondue, contre moule abîmé, trop de précipitation et pas assez de réflexion sur les matériaux adaptés aux thermoformage

JOUR 4/

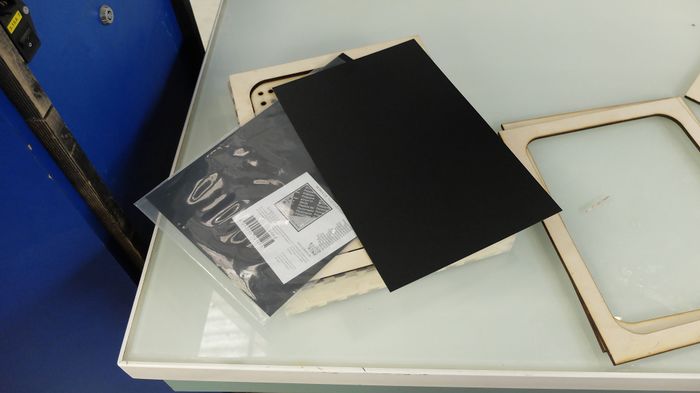

Après moult recherche, j'ai découvert le polyester thermoformable, disponible dans des enseignes de modélisme ou d'art plastique.

On peut bien sûr commander sur internet mais personnellement pour être sûr de mon essai je veux être sur de ma matière

JOUR 5/

je vais enfin pouvoir faire de vrais essais, j'ai trouver des plaques de "polystyrène" noires chez Rougié et plé d'une épaisseur de 0.5mm

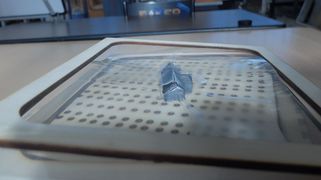

Les résultats sont en progression, malgré une expérimentation un peu trop empressée de ma part.

Une chauffe au décapeur thermique n'est pas homogène donc le moulage est irrégulier.

une chauffe au four pourrait être une solution.

L'aspiration ne semble pas assez puissante, une pompe à vide pourrait être une solution.

JOUR 6/

Un test avec chauffe au four à 100° lors de l'Openatelier de Plateforme C plutôt concluant une texture plus homogène.

L'aspiration ne semble pas suffisante.

Après une discussion avec un abonné il semblerait que surélever le modèle à former de 1 ou 2 mm pourrait améliorer le rendu

JOUR 7/

J'ai décidé de redessiner ma boite de dépression afin de l'adapter à une pompe à vide et pour adapter un système de chauffe soufflé par M.Laurent...

2 lampes halogène surement de 150 watts qui seront fixes au dessus de la box de dépression avec un support pour la matière à thermoformer qui glissera des lampes à la boite.