Ventilateurs Asimov

Conduits d'aérations pour optimiser la ventilation des imprimantes 3D Asimov

Contributeur·ice·s

Statut du projet

Prototype

Statut de la publication

Brouillon

License

CC-by-sa-3.0 - Creative Commons Attribution CC-by-sa-3.0 France

Inspiration

Fichiers source

VentiloV5 fixed.stl

Machines

Matériaux

Sommaire

Contexte :

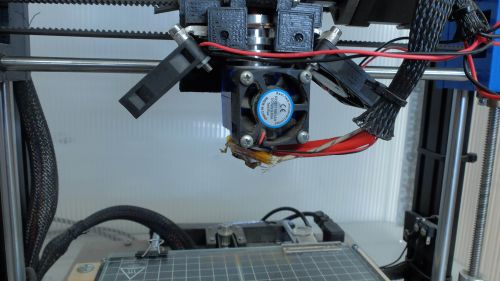

Les imprimantes 3D Asimov de Plateforme C sont équipées de deux ventilateurs latéraux. Ceux-ci sont présents afin de refroidir le filament à sa sortie de l'extrudeur, pour qu'il durcisse le plus rapidement possible. Ainsi, les impressions sont plus propres et précises. En pratique, les ventilateurs ont un effet secondaire négatif : ils refroidissent également l'extrudeur, faisant chuter de 20°C la température à laquelle le filament est censé être extrudé. Le but était donc de construire des conduits capables de venir concentrer le souffle des ventilateurs à l'endroit où le filament est extrudé, pour supprimer l'effet secondaire indésirable.

Contraintes :

Les contraintes majeures du projet étaient d'ordre dimensionnelles. En effet, les conduits devaient pouvoir venir loger dans l'espace disponible entre les ventilateurs et la buse, sans changer l'architecture de celle-ci. De plus, ils devaient être adaptés aux ventilateurs existants pour pouvoir venir se fixer sur l'ensemble.

Cheminement :

N'ayant pas de compétences particulières dans le design de conduits d'aération, j'ai décidé d'opter pour une forme basique. De plus, l'ensemble des cotations étant difficile à prendre du premier coup, je me suis orienté vers un processus itératif. Ainsi, 5 versions distinctes ont été réalisées. A chaque itération, je pouvais alors m'inspirer du conduit de la version N-1, et ainsi changer ce qui n'allait pas, et améliorer ce qui pouvait l'être.

Prototype 1.0 :

Cette version était là pour pouvoir prendre des cotations plus précises sur un objet physique. C'était donc le premier jet, pour voir. Elle était un peu trop grande et descendait en-dessous de la buse. A raccourcir un peu selon Z, donc.

Prototype 2.0 :

Ce deuxième prototype était là pour ajuster la géométrie du conduit à la buse selon l'axe Z. Pour plus de simplicité, une géométrie en triangle a été testée. Cette fois ci, le conduit était trop court verticalement et venait souffler en plein milieu de l'extrudeur. A rallonger, cette fois !

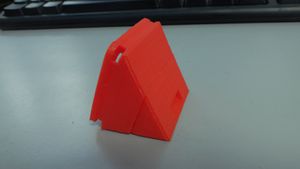

Prototype 3.0 :

La géométrie triangulaire a été gardée, mais rallongée. En raison d'une erreur de cotation non remarquée, le conduit était cette fois (encore!) trop long. A raccourcir un peu, de nouveau.

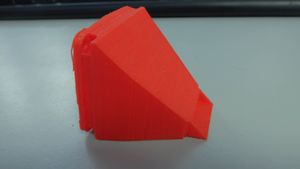

Prototype 4.0 :

- image *

Le côté du conduit situé près de l'extrudeur a été arrondi pour mieux s'adapter à l'architecture de la tête. La coque a été modélisée trop fine et un trou s'est formé ; coque à épaissir. Pour la quatrième fois consécutive, la dimension Z du conduit était erronée ! De peu, cette fois, mais il y a une poignée de millimètres en trop.

Prototype 5.0 :

- image *

Le design a été épuré et allégé, et la dimension en Z corrigée. Cette fois, le trou d'aération est bien dirigé juste en dessous de la buse !

Test :

- impression avec/sans*

Une fois les deux conduits montés, la température d'impression ne chute plus que de 4-5°C par rapport à la température visée. L'effet négatif est donc considérablement réduit. De plus, l'état de surface des pièces imprimées est meilleur, le filament étant refroidit plus efficacement à sa sortie de la buse.

Réglages impressions :

Toutes les versions ont été imprimées avec les mêmes réglages suivants :

- Épaisseur de couche : 0,2mm

- Épaisseur de coque : 0,8mm

- Épaisseur de dessous/dessus : 0,6mm

- Remplissage : 15 %

- Vitesse d'impression : 50mm/s

- Température d'impression : 200°C

- Température du plateau : 80°C

- 25 lignes de bord pour accentuer l'accroche plateau

Chaque version prenait entre 45 et 55 minutes d'impression.