E-poignée

Une poignée de substitution

Contributeur·ice·s

Statut du projet

Prototype

Statut de la publication

License

CC-by-sa-3.0

Inspiration

Création d'un objet

Fichiers source

Machines

Matériaux

Lien

Sommaire

Objet

e-poignée

Cette version de la e-poignée transmet, la température mesurée par le thermocouple, à l'ordinateur par l'intermédiaire d'une connectique USB 2.0. Elle est un objet connecté et intelligent.

Article Wikipédia

L'objet de ce "wiki" est d'expliquer et de mettre à disposition, au fur et à mesure de leurs disponibilités, tous les fichiers et informations nécessaires à la fabrication des sous-ensembles de cette e-poignée.

La team créative

La team créative, de la e-poignée conçue par Régis LERUSTE, est composée de :

- Maëlle Vimont pour l'animation de la plate-forme C

- Florelle PACOTFlorelle PACOT pour le conseil design du logo

- Laurent BERTHELOT pour le conseil à propos de tout sujet et en particulier de l'impression 3D

- Jean-Pierre pour le conseil en impression 3D

- Cédric DOUTRIAUX pour le conseil "wiki"

- Philippe Bonnet pour le conseil en informatique

- Baptiste LABAT pour le conseil Arduino nano

- Pierre-Antoine RAULT pour SCAO et développement d’une communauté open-source et radio PRUN

- Nicolas JOUANIN pour l'échange d'idées au sujet de nos projets respectifs.

Historique

l'historique de la e-poignée USB se résume par quelques faits marquants :

- L'inauguration de la plateforme C est annoncée dans Ouest France en octobre 2013, l'article parle des machines à commandes numériques et en particulier des imprimantes 3D accessibles lors des open-ateliers.

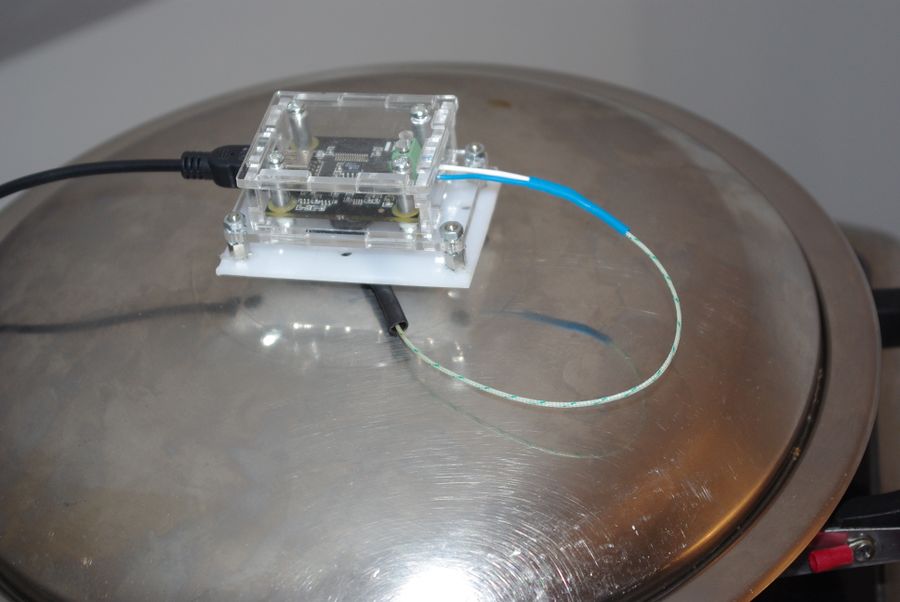

- Je me précipite à Nantes le mardi suivant avec l'idée de remplacer l'horrible prototype bidouillé (voir photo ci-dessous) à la va vite par un objet fonctionnel et design.

- La première pièce imprimée est baptisée "cylindre plate-forme"

- La seconde est baptisée poignée et elle fait l'objet d'essai de peinture

- Le nom de e-poignée fait son apparition au second trimestre 2014

- La base prend la forme d'une sphère

- Elle se compose de 2 pièces : la jupe et le top

- La température du couvercle de la casserole ramollie le PLA

- L'isolateur est créé

- Sur la jupe, après pas mal de recherche avec Laurent, on écrit e-poignée

- Le top se modifie et devient plus fonctionnel, la dimension du tore est ajustée à la morphologie de la main

- Une nouvelle pièce est créée, le logo

- En attendant mieux (incrustation ou relief), le logo est collé

- La hauteur de la jupe est ajustée

- Un premier prototype voit le jour fin 2014

Contraintes

Les contraintes de la e-poignée USB sont réunies dans le tableau ci-dessous. La colonne Résultat est renseignée au fur et à mesure des évaluations.

| Contrainte | Observation | Résultat | |

|---|---|---|---|

| 1 | Montage/démontage sur le couvercle | Simplicité | |

| 2 | Fixation M5 sur le couvercle | Usage sur tout type de couvercle avec poignée démontable | |

| 3 | Application du thermocouple sur le couvercle | Contact intime et fiable | |

| 4 | Fixation du circuit imprimé | |

|

| 5 | Accessibilité du bornier de connexion du thermocouple | |

|

| 6 | Visibilité de l’embase USB pour faciliter la connexion du câble | |

|

| 7 | Reconduire la fonctionnalité de manutention de la poignée | | |

| 8 | Incrustation du logo | | |

| 9 | Incrustation du sigle USB | | |

| 10 | Peinture (couleur du logo : vert, orange, gris) / Vernis | | |

| 11 | Tenue en température | Eviter le contact entre le PLA et le couvercle | |

| 12 | Assurer la fonction complémentaire de milieu de table | | |

| 13 | Etanchéité au ruissellement | Vernis ? | |

| 14 | Assemblage facile | Pas d'outillage spécifique | |

La fonction de milieu de table est illustrée par la photo ci-dessous :

Les liens ci-après permettent d'accéder directement à l'évaluation et propositions d'amélioration et leur réalisation.

Description

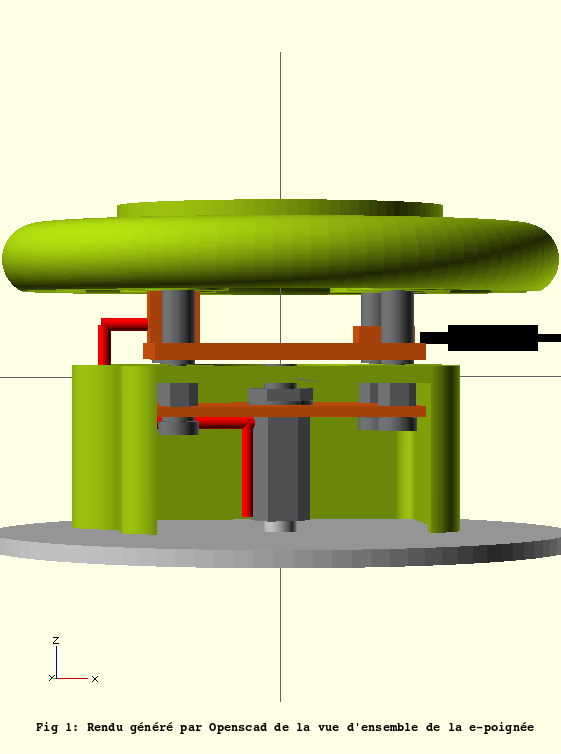

Le rendu de la vue d'ensemble (fig 1) généré par Openscad met en évidence son aspect et son concept d'assemblage.

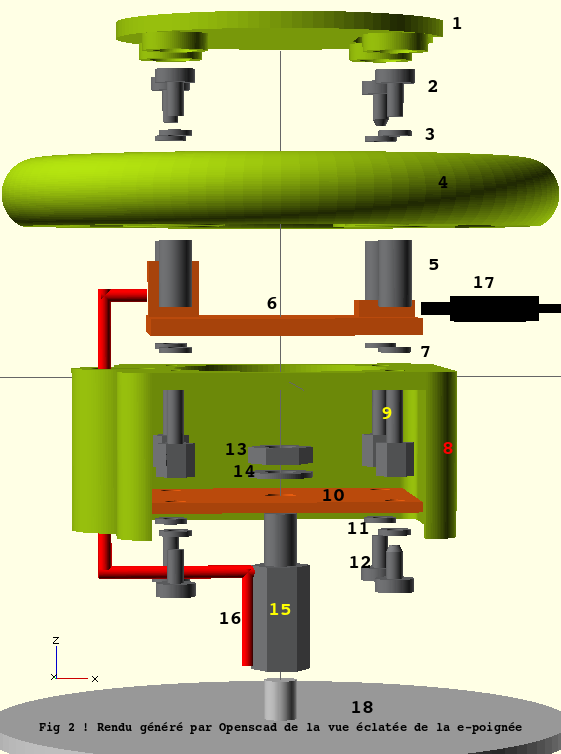

Le rendu de la vue éclatée (fig 2) de la e-poignée permet de matérialiser ses différents éléments. Chaque élément possède un repère numérique qui apparaît entre crochets [], par exemple, la jupe [8].

Les éléments essentiels sont :

- une entretoise M5 [15] qui permet la fixation de la e-poignée sur le couvercle [18] de la casserole.

- Un thermocouple [16] appliqué sur l'entretoise M5 [15]. Il effectue la mesure de la température sur le couvercle [18].

- Un module électronique [6] qui reçoit en entrée le thermocouple [16], traite le signal reçu et met périodiquement à disposition sur une embase USB la mesure de la température.

- Un câble [17] mini USB réalise la connexion avec l'ordinateur.

La e-poignée USB est constitué de 3 pièces fabriquées en plateforme C sur l'une des imprimantes 3D Asimov (en vert et de haut en bas) :

- Le logo [1],

- Le top [4],

- La jupe [8] (elle est coupée pour mettre en évidence l'assemblage des pièces).

Elle est complétée :

- D'un jeu de visserie (en gris : vis, entretoises, rondelles, écrous),

- D'un module [6] de mesure de la température situé au dessus de la jupe [8] (en orange),

- D'un isolateur [10] (en orange) situé au dessous de la jupe [8].

Une nomenclature permet de répertorier les éléments de la e-poignée USB, la première colonne indique le niveau de décomposition :

| Désignation | Fournisseur | Référence | Repère | Qte | |

|---|---|---|---|---|---|

| • | Logo | |

|

|

|

| • | Top | |

|

|

|

| • | Jupe | |

|

|

|

| • | Module équipé de mesure de la température | |

|

|

|

| • | Isolateur thermique | |

|

|

|

| •• | Platine d'essais | |

|

|

|

| •• | Prototypage selon plan | |

|

|

|

| • | Thermocouple K - TP01 | |

|

|

|

| • | Jeu de visserie | | |||

| •• | Vis M3 - TCBL POZI M3X6 INOX A2 DIN 7985 | |

|

|

|

| •• | Rondelle éventail denture extérieure AZ 0 3 INOX A2 DIN 6798 A | |

|

|

|

| •• | Entretoise hexagonale M3X10 SIX PANS 5.5 FEM/FEM LAITON NICKELE | |

|

|

|

| •• | Rondelle éventail denture extérieure AZ 0 3 INOX A2 DIN 6798 A | |

|

|

|

| •• | Entretoise M3 | |

|

|

|

| •• | Rondelle éventail denture extérieure AZ 0 3 INOX A2 DIN 6798 A | |

|

|

|

| •• | Vis M3 - TCBL POZI M3X5 INOX A2 DIN 7985 | |

|

|

|

| •• | Ecrou autofreiné SNEP H100 M5 Z.BLANC | |

|

|

|

| •• | Rondelle éventail denture extérieure AZ 0 5 INOX A2 DIN 6798 A | |

|

|

|

| •• | Entretoise hexagonale M5X16 MALE-FEMELLE Z.BLANC | |

|

|

|

| Couvercle de la casserole | |

|

Fabrication

La fabrication de la e-poignée USB fait appel à l'approvisionnement de matériels standards, au prototypage et à l'impression 3D.

Approvisionnement

L'approvisionnement des matériels standards :

- La visserie chez BRICOVIS et HPC.

- Le module de mesure de la température est approvisionné au Canada, il s'agit d'un module électronique [6] qui reçoit en entrée le thermocouple [16] et fourni en sortie sur une embase USB la température mesurée.

- La platine d'essai chez Conrad

Compte tenu du coût élevé de ce module, une étude basée sur l'utilisation d'un microcontrôleur est envisagée. Elle fait l'objet d'un projet séparé.

Prototypage

Le prototypage concerne :

- la finition des pièces fabriquées sur imprimante 3D,

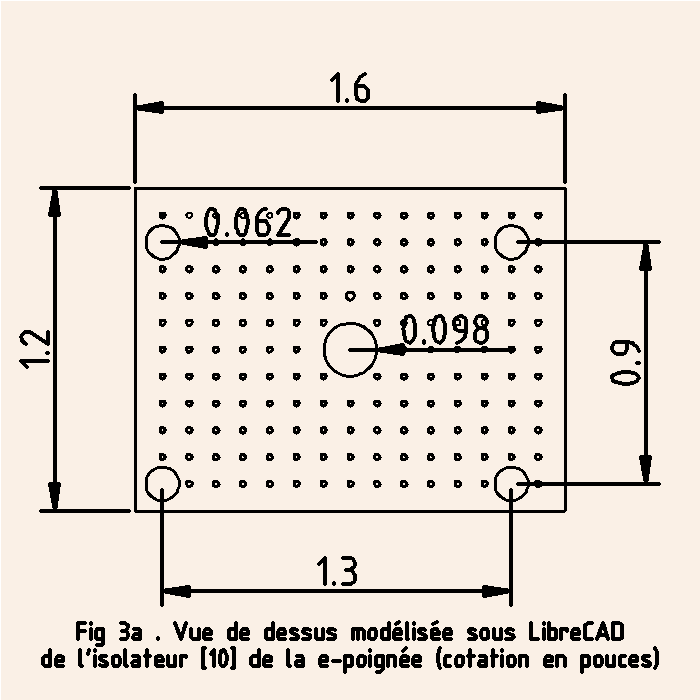

- la fabrication de l'isolateur [10] (voir la nomenclature),

- l'assemblage des pièces selon la figure 2.

fabrication de l'isolateur

L'objet de l'isolateur est de réaliser une isolation thermique entre l'entretoise [15] et la jupe [8].

La vue de dessus modélisée sous LibreCAD correspond à :

Il est fabriqué à partir d'une platine d'essai à pastilles en bakélite (voir la nomenclature).

Impression 3D

La modélisation 3D et la fabrication, des pièces principales de la e-poignée, sont réalisées en Plateforme C au fablab de Nantes en suivant les directives et conseils d'imprimer en 3D à plateforme C. Elles utilisent des logiciels open source, pour :

- la modèlisation 3D, Openscad qui génère un fichier stl).

- la fabrication sur imprimante 3D :

- Slic 3r qui translate un modèle digital 3D (fichier stl) en instructions interprétables par une imprimante 3D. Il découpe le modèle en tranches horizontales et génère les chemins adéquats pour remplir ces tranches. Slic 3r est configuré à partir du fichier config-withendstop[1].ini, sans doute une variante du Fichier:Config-withendstop.ini. Il génère le G-CODE.

- Pronterface qui pilote l'imprimante 3D à partir du G-CODE.

Dimensions

Les dimensions de la e-poignée USB tiennent compte de la morphologie de la main et des dimensions propres du module de mesure de la température . Les dimensions communes aux trois pièces (jupe [8], top [4] et logo [1]) sont consignées dans le fichier Openscad Media : dim1.scad, les dimensions du CI [6] sont exprimées en pouces et converties en mm, un extrait de ce fichier est donné ci-dessous :

CC=25.4;//Coefficient de Conversion (pouce -> mm)

L1=1.6*CC;//longueur du CI

L2=1.3*CC;//entre axes des trous de fixation du CI

l1=1.2*CC;//largeur du CI

l2=0.9*CC;//entre axes des trous de fixation du CI

r=(0.125*CC)/2;//rayon de percage des trous de fixation du CI

e=0.1*CC;//epaisseur des parois

R=37.15;//Rayon du cercle de revolution du tore

La jupe

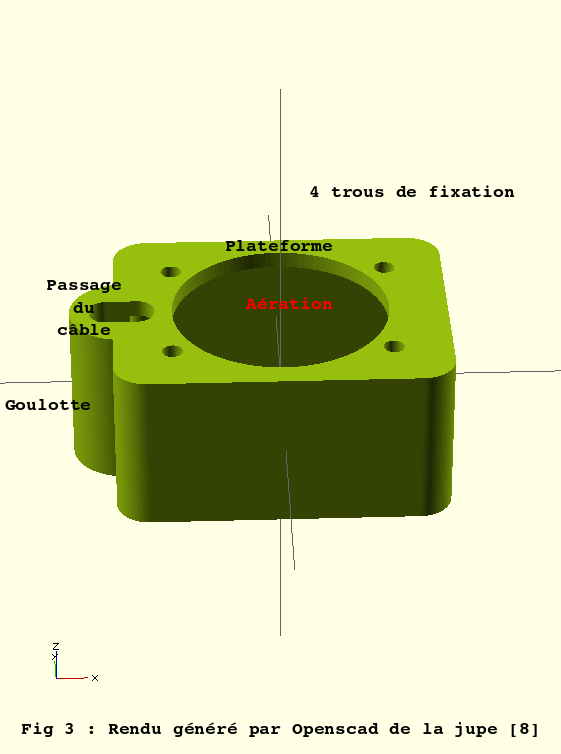

La jupe [8] habille la partie inférieure de la e-poignée. Le logiciel Openscad après compilation du code contenu dans le Fichier:Jupe.scad génère le rendu en 3D correspondant à la figure ci-dessous :

Elle a la forme d'un parallélépipède (cube dans la terminologie d'Openscad) dont les angles sont arrondis, elle est constituée de 4 flancs latéraux et d'une partie supérieure appelée plateforme. Cette plateforme est percée de 4 trous qui permettent, au dessus, la fixation du CI [6], et au dessous, la fixation de l'isolateur [10] qui a les mêmes dimensions que le CI [6]. Pour tenir compte de la contrainte thermique due à la proximité de la jupe [8] et du couvercle [18], Il est nécessaire d'éviter leur contact, mieux, ménager un petit espace entre eux. En outre, cet espace constitue l'entrée d'un flux d'air ambiant. Ce flux d'air sort par une ouverture (aération) prévue sur la plateforme. Cette aération naturelle permet de maîtriser la température sous la jupe [8] et donc celle du CI [6]. La hauteur de la jupe hj est ajustée en conséquence. En complément, une goulotte permet le passage du câble du thermocouple.

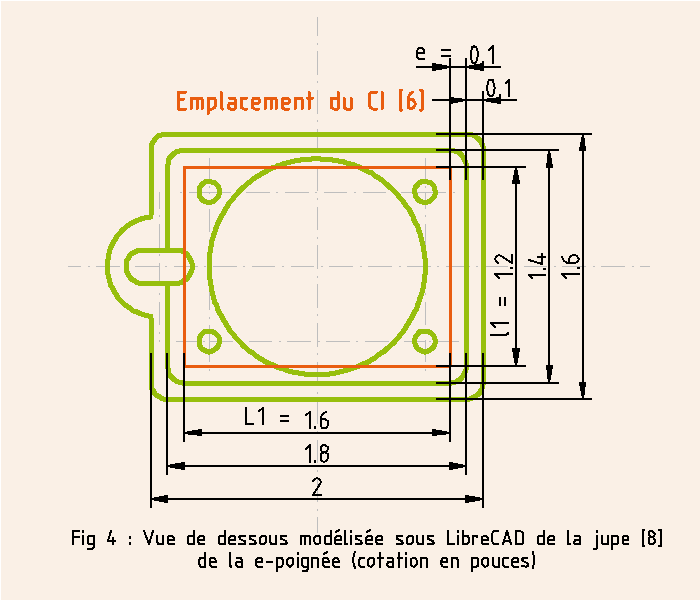

La vue de dessous de la jupe [8] permet de mettre en évidence

ses longueurs (intérieure et extérieure) et ses largeurs (intérieure et extérieure). Elles correspondent a celles du CI [6] (Longueur L1, largeur l1) auxquelles viennent s'ajouter un multiple de l'épaisseur e des parois, soit :

- Longueur extérieure = L1+4*e, Longueur intérieure = L1+2*e,

- largeur extérieure = l1+4*e, largeur intérieure = l1+2*e.

Le code utilise principalement les instructions "rotate", "difference", "union" et "minkowski".

- L'instruction "rotate" réalise une rotation de 180 degrés nécessaire a l'impression 3D.

- L'instruction "différence" va permettre de retirer de la matière aux endroits adéquats.

- L'instruction "union" va permettre de grouper le grand cube et la goulotte.

- L'instruction "minkowski" effectue la somme d'un parallélépipède (cube) et d'un cylindre, ce cylindre va arrondir les angles du cube, la somme "minkowski" est calculée selon les 3 axes (x, y et z) et prend en compte les dimensions du cube et du cylindre.

Dans ce contexte :

- l'instruction "minkowski" permet les constructions successives d'un "grand cube" et d'un "petit cube".

- l'instruction "difference" génère la jupe [8] par soustraction du "grand cube" et du "petit cube" ,

Pour tenir compte de la somme effectuée par l'instruction "minkowski",les dimensions sont :

- selon les axes x et y, :

- selon l'axe z, pour obtenir la hauteur hj, il faut dimensionner la hauteur du cube et celle du cylindre à hj/2.

Pour quantifier les dimensions énoncées ci-dessus, il faut additionner aux dimensions (L1 ou l1) du CI [6] 2 fois celle du rayon du cylindre (celui situé sur la partie gauche et celui situé sur la partie droite de la jupe [8]), soit :

- Longueur extérieure = 1,6+4*0,1 = 2 pouces, Longueur intérieure = 1,6+2*0,1 = 1,8 pouces,

- largeur extérieure = 1,2+4*0,1 = 1,6 pouces, largeur intérieure = 1,2+2*0,1 = 1,4 pouces.

Les instructions du code sont les suivantes :

//Construction de la jupe

difference(){

//Contruction du grand cube et de sa goulotte : union(){ minkowski(){ cube(size = [L1,l1,hj/2], center = true); cylinder(h = hj/2, r = 2*e, center = true); } translate([-((L1/2)+(3*e/2)),0,0])cylinder(h = hj, r = 5*r, center = true); //Goulotte } //Construction du petit cube : translate([0,0,-e])minkowski(){ cube(size = [L1,l1,hj/2], center = true); cylinder(h = hj/2, r = e, center = true); }

//Percage des trous de fixation : translate([L2/2,l2/2,hj/2])cylinder(h = hj/2, r = r, center = true); translate([-L2/2,-l2/2,hj/2])cylinder(h = hj/2, r = r, center = true); translate([-L2/2,l2/2,hj/2])cylinder(h = hj/2, r = r, center = true); translate([L2/2,-l2/2,hj/2])cylinder(h = hj/2, r = r, center = true);

//Ouverture pour le passage du cable du thermocouple dans la goulotte : minkowski(){ translate([-((L1/2)+(1.5*e)),0,0])cube(size = [3*r,r/2,1.1*hj], center = true); cylinder(h = hj/2, r = e, center = true); }

//Ouverture pour ventilation translate([0,0,hj/2])cylinder(h = hj/2, r = L2/2, center = true); } }

Le top

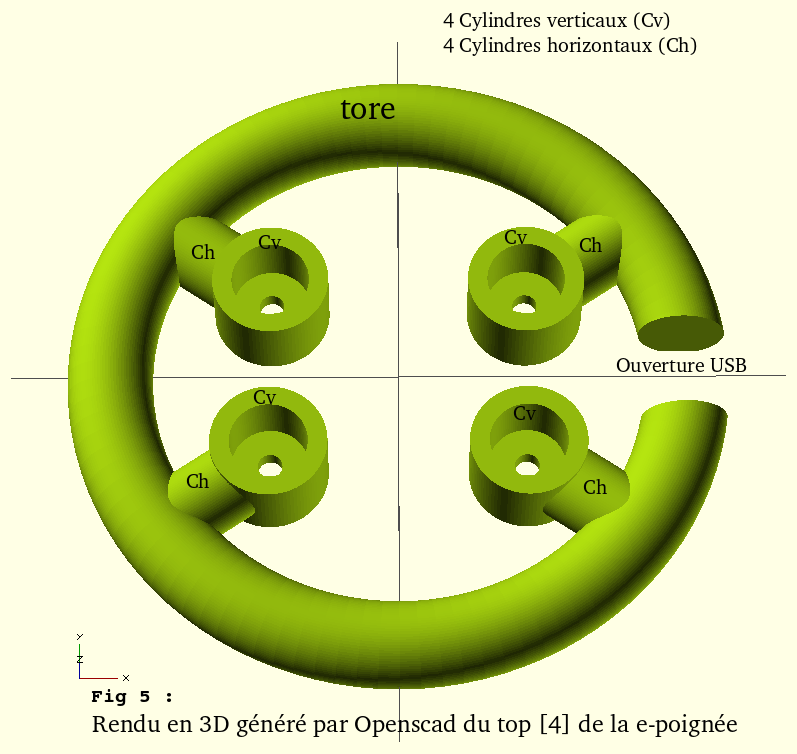

Le logiciel Openscad après compilation du code contenu dans le Fichier:Top.scad génère le rendu en 3D du top [4] correspondant à :

Parmi les 3 pièces de la e-poignée, le top [4] a pour objet de reconduire la fonctionnalité traditionnelle de la poignée du couvercle de la casserole, c'est à dire, de permettre sa manutention. Une fonctionnalité complémentaire est attendue, c'est celle dite de "milieu de table", le couvercle équipé de la e-poignée, après une rotation de 180 degrés, reçoit la casserole en constituant ainsi la fonctionnalité de milieu de table (voir photo).

N.B. : cette fonctionnalité est envisageable que si la conception, de la casserole et de son couvercle, le prévoit.

La modélisation du top [4] sous Openscad commence par l'initialisation des paramètres. Le code :

//Initialisation des parametres

//$fn=100;

include <dim1.scad>

Rt=5.5;//Rayon du cercle de la section du tore

coef=0.75;// Coef translation du cylindre de raccordement

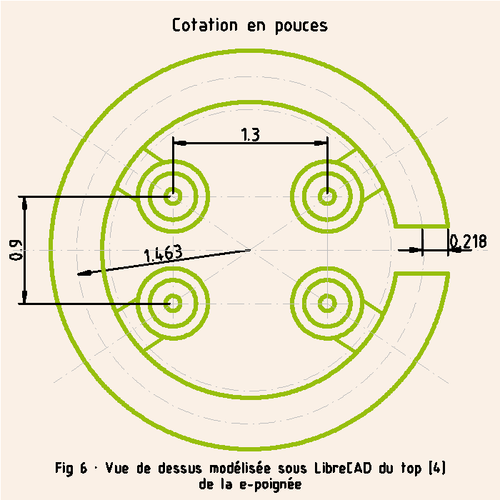

La vue de dessus du top [4] permet de mettre en évidence ses dimensions.

Les 3 parties constituantes sont, le tore, un ensemble de 4 cylindres verticaux et un ensemble de 4 cylindres horizontaux. Le tore est la partie fonctionnelle telle que décrite ci-dessus, ses dimensions doivent tenir compte de la morphologie de la main. Le diamètre extérieur du tore (Øtore) est d'environ 85 mm, pour le calculer :

Par rapport à une main féminine, cette dimension est optimale. Le principe utilisé pour modéliser le tore est celui de l’extrusion qui convertit un objet 2D en un objet 3D. Openscad utilise une instruction composée de 3 parties :

- "rotate_extrude convexity = 10", qui réalise l'extrusion circulaire,

- "translate" qui exprime le rayon du cercle de révolution

- et "circle" qui exprime le rayon du cercle de la section du tore.

La fenêtre USB est réalisée par l'instruction "difference" entre le tore et un cube.

Le code :

difference(){

rotate_extrude(convexity = 10)

translate([R, 0, 0])

circle(r = Rt); //rayon du cercle de la section du tore

translate([R,0,0])cube(size = [15,12,8*e], center = true);//fenetre USB

}

L’ensemble des 4 Cylindres verticaux (Cv) est conçu pour répondre à 2 fonctionnalités, la première, en référence à la vue éclatée de la e-poignée (fig 2), la fixation du top [4], au dessus du CI [6], à l'aide de 4 entretoises filetées [5] et de 4 vis [2] équipées de rondelles [3], la deuxième, le maintien par simple emboîtement du logo [1].

La modélisation de chaque Cylindre vertical fait appel à un module Cv qui reçoit les coordonnées x et y. Le code :

//module Cylindre vertical (Cv)

rc=7.5;//rayon du cylindre

module Cv(x,y){

difference(){

translate([x,y,0])cylinder(h=2*Rt,r=rc,center=true);

translate([x,y,e/2])cylinder(h=1.01*(2*Rt-e),r=rc-e,center=true);//lamage

translate([x,y,0])cylinder(h=20,r=r,center=true);//trou

}

}

Le module Cv est appelé pour modéliser chacun des 4 cylindres, accompagné des coordonnées x et y égales aux entre-axes des trous de fixation du CI [6], soit L2/2 et l2/2 (fig 6), exprimés selon les 4 combinaisons des signes + et -. Le code :

//Construction des 4 cylindres verticaux

Cv(L2/2,l2/2);

Cv(L2/2,-l2/2);

Cv(-L2/2,-l2/2);

Cv(-L2/2,l2/2);

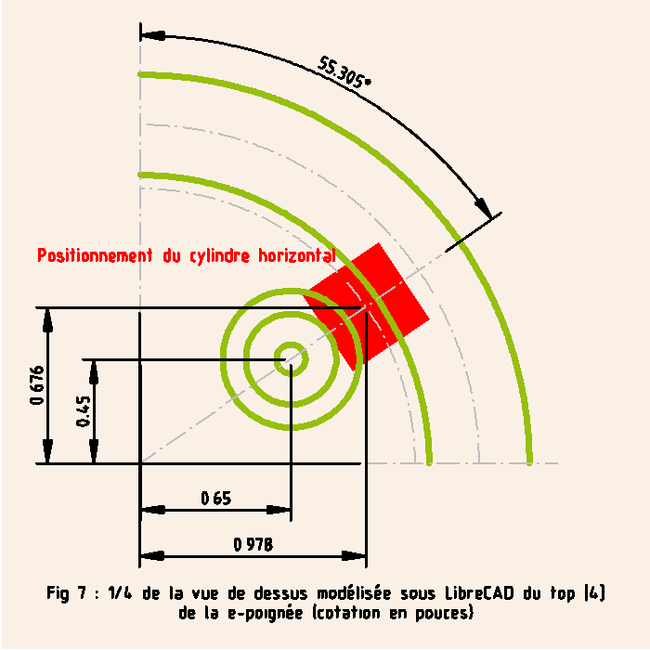

L’ensemble des 4 Cylindres horizontaux (Ch) relie le tore à l'ensemble des 4 cylindres verticaux. La modélisation de chaque cylindre horizontal fait appel à un module Ch qui reçoit les coordonnées x et y du centre du cylindre ainsi que la valeur d'un angle de rotation. Un paramètre "coef" fixé à 0.75 permet d'ajuster la position de ce centre. Le positionnement du cylindre est montré ci-dessous :

Le code :

//Module Cylindre horizontal de raccordement

module Ch(x,y,z){

translate([x*coef,y*coef,0])rotate([90,0,z])cylinder(h=10,r=Rt/1.1,center=true);

}

Le module Ch est appelé pour modéliser chacun des 4 cylindres, accompagné des coordonnées du centre du cylindre, L2 et l2, exprimés selon les 4 combinaisons des signes + et -. Le code est :

//Construction des 4 cylindres horizontaux de raccordement

Ch(-L2,l2,atan (L2/l2));

Ch(L2,l2,-atan (L2/l2));

Ch(-L2,-l2,-atan (L2/l2));

Ch(L2,-l2,atan (L2/l2));

Pour vérifier le positionnement du centre de chaque cylindre horizontal (fig 7) :

y*coef = 0.9*0.75 = 0.675

Angle de rotation = atan (L2/l2) = atan(1.444) = 55.304 degrésLe logo

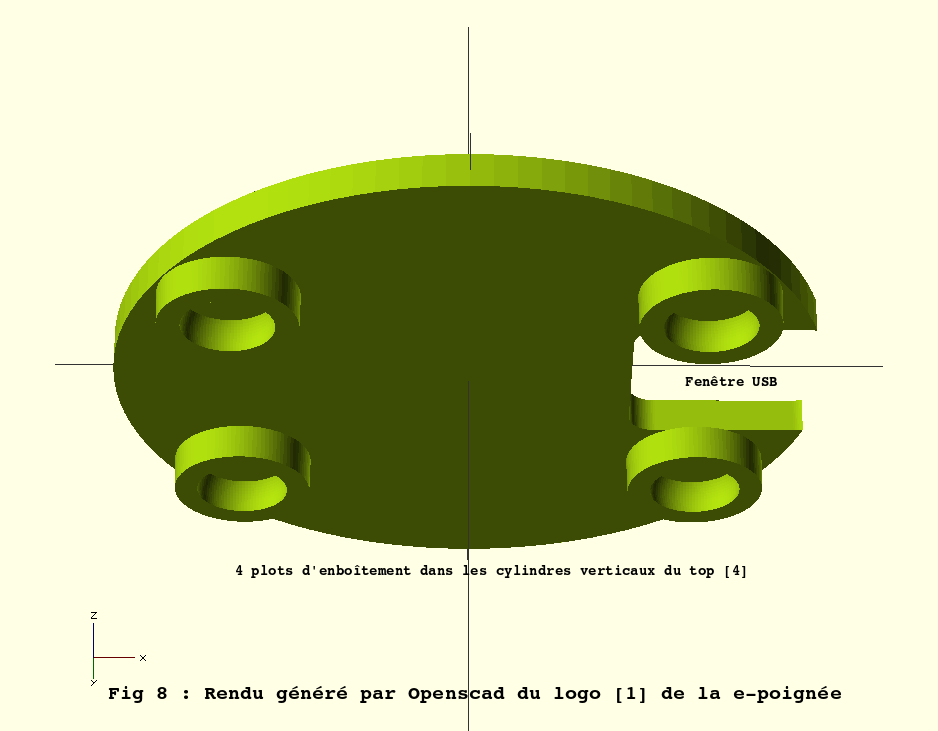

Le logiciel Openscad après compilation du code contenu dans le Fichier:Logo.scad génère le rendu en 3D du logo [1] correspondant à la figure ci-dessous :

L'objet de la pièce "logo" est de réserver un emplacement ou le logo Quiet cook peut être matérialisé. En complément, cette pièce cache les vis de fixation.

Il est composé d'une plate-forme cylindrique équipée :

- d'une fenêtre qui permet la visibilité de l'embase USB du CI [6],

- de 4 plots conçus pour assurer l'assemblage par emboîtement du logo sur le top [4].

L'emboîtement est réalisé grâce a la forme conique des 4 plots qui s'introduisent dans les 4 lamages des cylindres verticaux du top [4].

Chaque plot est évidé par une sphère pour accueillir la tête bombée de la vis de fixation du top [4].

Le code :

module plot (x,y){

r1=4.9;//Rayon du cone inferieur

r2=4.95;//Rayon du cone superieur

rs=3.5;//Rayon de la sphere

difference(){

translate([x,y,-e])cylinder(e,r1=r1,r2=r2,center=true);

translate([x,y,-e])sphere(3.5,center=true);

}

}

//Initialisation des parametres include <dim1.scad> Rl=R-12;//Rayon du logo //$fn=100;

//Construction du logo rotate([180,0,0]){

//Construction de la plateforme difference(){ //Construction du cylindre plateforme translate([0,0,0])cylinder(e,r=Rl,center=true); //Decoupe de la fenêtre USB translate([3+L2/2,0,0])minkowski(){cube(size = [8,6,1.1*e], center = true); cylinder(r=3,h=e); } }

//Construction des 4 plots plot(L2/2,l2/2);//Plot 1 plot(-L2/2,l2/2);//Plot 2 plot(-L2/2,-l2/2);//Plot 3 plot(L2/2,-l2/2);//Plot 4

}

Evaluation - Proposition d'amélioration

L’apéro-projet du mardi 17 février 2015 organisé par Julien et Maëlle a été l’occasion de la présentation de la e-poignée suivie de l’analyse du tableau des contraintes, de l’appréciation des résultats et de la suggestion des axes d’amélioration. En regard de chaque contrainte, les participants, Laurent en particulier, donnent leur avis :

- Montage/démontage sur le couvercle [18] : un participant expérimente l’opération, le résultat est satisfaisant. Hors réunion, une amélioration est envisagée. Elle consiste en l’adjonction d’une pièce qui permet de guider la tige filetée du couvercle dans l’axe de l’entretoise [15]. La contrainte est maintenue.

- Fixation M5 sur le couvercle [18]: d'un couvercle à l'autre, le pas de vis, dans le cas présent l'entretoise [15] M5, peut être différent, M4 par exemple. Ou bien, selon un standard anglais, en pouces plutôt qu'en millimètres. Dans ces cas, il convient d'adapter l'entretoise et si sa hauteur est différente d'ajuster la hauteur de la jupe [8]. La contrainte est levée (filetage M5 uniquement).

- Application du thermocouple [16] sur l'entretoise [15] : le thermocouple [16] est introduit à l'aide d'un trou de 1 mm de diamètre percé au préalable sur l'un des pans de l'entretoise [15] hexagonale. Une goutte de super glue permet de coller l'ensemble. En outre, une gaine thermorétractable enveloppe le thermocouple [16] et son câble autour de l'entretoise [16]. La contrainte est levée.

- Fixation du circuit imprimé [6] : fixation correcte. La contrainte est levée.

- Accessibilité du bornier de connexion du thermocouple [16] : l'accessibilité est correcte, les 2 fils du thermocouple [16] sont connectés au bornier par serrage des vis à l'aide d'un tournevis d'horloger. La contrainte est levée.

- Visibilité de l’embase USB pour faciliter la connexion du câble : des fenêtres ont été aménagées sur le top [4] et le logo [1]. La visibilité est correcte. La contrainte est levée.

- Reconduire la fonctionnalité de manutention de la poignée : cette fonctionnalité est correcte. La contrainte est levée.

- Incrustation du logo [1] : non réalisée. La contrainte est maintenue.

- Incrustation du sigle USB : non réalisée. La contrainte est maintenue.

- Peinture (couleur du logo : vert, orange, gris) / Vernis : non réalisée. Un essai de peinture est réalisé sur l'une des pièces qui n'existe plus dans le prototype actuel. Une peinture d'apprêt ainsi qu'environ 10 couches successives n'ont pas suffit à couvrir correctement la pièce. La pièce a été coupée en 2 morceaux. La photo ci-dessous montre l'une des 2 moitiés. Le PLA a absorbé comme une éponge la peinture ! L'usage au quotidien de la e-poignée a mis en évidence la nécessité de la protéger pour s'assurer d'une bonne hygiène alimentaire. Amélioration : modification des paramètres dans Slic3r, en vue d'obtenir une couche externe plus épaisse et plus dense. La protection de la pièce par un vernis s'avère une solution envisageable. La contrainte est maintenue.

- Tenue en température : l'isolateur [10] en bakélite constitue une isolation thermique satisfaisante. La contrainte est levée.

- Assurer la fonction complémentaire de milieu de table (voir photo) : le sujet n'a pas été traité car la photo n'était pas accessible sur le wiki. Cette fonction nécessite une excellente stabilité du couvercle quand celui-ci est retourné. Actuellement, dans cette configuration, la stabilité n'est pas bonne car l'ensemble repose sur le logo [1]. La contrainte est maintenue.

- Étanchéité au ruissellement : Cette contrainte est exclusive aux composants électroniques. Après cuisson, le nettoyage à l'eau du couvercle est nécessaire, démonter à chaque fois la e-poignée est fastidieux, le mode de cuisson en basse température utilisé ne projette pas de matière grasse. Toutefois, une condensation est présente. Avec beaucoup d'attention, un simple rinçage de l'intérieur du couvercle est suffisant. Amélioration : imprégnation ou vernis des composants électroniques. La contrainte est maintenue.

- Assemblage facile : les 4 vis de fixation de l'isolateur [10] sont difficiles d'accès et nécessite un tournevis spécifique. Amélioration : revoir la fixation de l'isolateur [10]. La contrainte est maintenue.

Améliorations

La photo ci-dessus montre la e-poignée réalisée par LNA Prototypes. Cette réalisation intégre une partie des propositions d'améliorations. Elle permet de lever une partie des contraintes.

- Rappel : montage/démontage sur le couvercle [18] : un participant expérimente l’opération, le résultat est satisfaisant. Hors réunion, une amélioration est envisagée. Elle consiste en l’adjonction d’une pièce qui permet de guider la tige filetée du couvercle dans l’axe de l’entretoise [15]. La pièce est baptisée guide [19], elle correspond au dessin de la figure x. Ce guide est rendu solidaire de l'isolateur [10] grâce à 4 fils de cuivre. Ils sont rigides dénudés, étirés, d'un diamètre de 1 mm. Ils sont soudés à leurs extrémités, respectivement, sur l'isolateur [10] et le guide [19]. La contrainte est levée.

- Rappel : fixation M5 sur le couvercle [18]: la contrainte est levée.

- Rappel : accessibilité du bornier de connexion du thermocouple [16] : la contrainte est levée.

- Rappel : visibilité de l’embase USB pour faciliter la connexion du câble : la contrainte est levée.

- Rappel : incrustation du logo [1] : le logo est incrusté (voir photo). La contrainte est levée.

- Rappel : incrustation du sigle USB : non réalisée. La contrainte est maintenue.

- Rappel : peinture (couleur du logo : vert, orange, gris) / Vernis : La contrainte est levée.

- Rappel : tenue en température : l'isolateur [10] en bakélite constitue une isolation thermique satisfaisante. La contrainte est levée.

- Rappel : assurer la fonction complémentaire de milieu de table (voir photo) : le sujet n'a pas été traité car la photo n'était pas accessible sur le wiki. Cette fonction nécessite une excellente stabilité du couvercle quand celui-ci est retourné. Actuellement, dans cette configuration, la stabilité n'est pas bonne car l'ensemble repose sur le logo [1]. La contrainte est maintenue.

- Rappel : étanchéité au ruissellement : Cette contrainte est exclusive aux composants électroniques. Après cuisson, le nettoyage à l'eau du couvercle est nécessaire, démonter à chaque fois la e-poignée est fastidieux, le mode de cuisson en basse température utilisé ne projette pas de matière grasse. Toutefois, une condensation est présente. Avec beaucoup d'attention, un simple rinçage de l'intérieur du couvercle est suffisant. Amélioration : imprégnation ou vernis des composants électroniques. La contrainte est maintenue.

- Rappel : assemblage facile : les 4 vis de fixation de l'isolateur [10] sont difficiles d'accès et nécessite un tournevis spécifique. Amélioration : revoir la fixation de l'isolateur [10]. La contrainte est maintenue.