Fabriquer de la cire usinable

Sommaire

résumé

la cire usinable est très pratique pour réaliser des prototypes et des moules.

elle est hélas très difficile à trouver en france

heureusement, on peut en fabriquer

ressources

cette documentation est basée sur différentes sources :

http://asterix.returnland.xbws.org/faites_votre_propre_cire_usinablebr-p45463.html

faire soit meme la cire usinable

http://www.machinistblog.com/make-your-own-machinable-wax/

matériel nécessaire

outils

- une casserole

- un ustensile pour mélanger (en métal)

- des gants, des lunettes, un tablier

- un ou des moules (j'ai utilisé un moule en silicone)

- une plaque chauffante (de préférence électrique)

ingrédients

- de la paraffine (pour confitures par exemple)

- des sacs plastiques en polyéthylène basse densité (code recyclage 2 ou 4) LDPE HDPE

précautions

FAITES ATTENTION !!!

Les lunettes de protection, les gants et le tablier ne sont pas du luxe ! : la paraffine stocke très bien la chaleur, elle la transmet aussi très efficacement sur la peau, d'autant que, fondue, elle s'insinue dans les pores !!!

Par ailleurs, les vapeurs de paraffine s'enflamment spontanément autour de 200°C

utiliser une plaque électrique plutôt qu'à gaz est déjà une précaution recommandée.

Ne soyez pas trop pressé : pousser le feu plus fort pour aller plus vite peut conduire à l'accident !

En cas d'inflammation de la paraffine, agir calmement et mettre un couvercle sur la casserole. ne jamais utiliser d'eau pour éteindre le feu

procédé

faire fondre la paraffine

dans la casserole, à feu moyen (sur ma plaque, j'ai mis à 3.5), faire fondre la paraffine en mélangeant doucement.

Il ne faut pas qu'elle entre en ébullition !!!

intégrer quelques sacs plastiques

petit à petit, y faire fondre les sacs. C'est mieux s'ils sont lacérés pour ne pas emprisonner de bulles, qui peuvent faire mal en éclatant.

l'idéal est d'atteindre 20% de plastique, mais 15%, c'est déjà bien

c'est là que je me suis rendu compte que l'usage d'une cuillère en bois n'était pas une bonne idée : sans doute est-ce l'eau ou l'air résiduels contenus dans le bois, mais de la mousse sortait de cet instrument.

J'ai donc changé pour une louche en métal.

le processus est assez long pour obtenir un produit uniforme

mouler

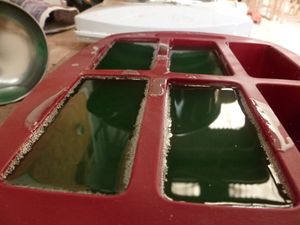

c'est le moment de couler dans les moules :

on voit quelques petites bulles. Une suggession serai de faire un sechange sous vide...à tester

laisser reforidir doucement à l'abri de la poussière.

démouler

on obtient des petits lingos

quelques bulles d'air et impuretés sont prisonnières dans le fond.

on verra à l'usinage si c'est un défaut critique

le lingo est un peu creusé sur la surface : il faudra usiner une surface de base