SasPFC

Aménagement du sas d'accueil de Plateforme C

Présentation

Aménagement du sas d'accueil de Plateforme C : Conception et fabrication d'une claustra, d'un meuble présentoir/porte-flyer à facette et de panneaux d'affichages.

Projet conçu et réalisé par Laurent Malys et Thimothée Raison de la coopérative Artéfacts avec l'aide de Julien Paris

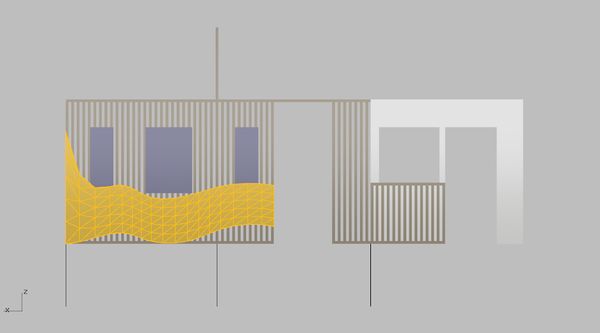

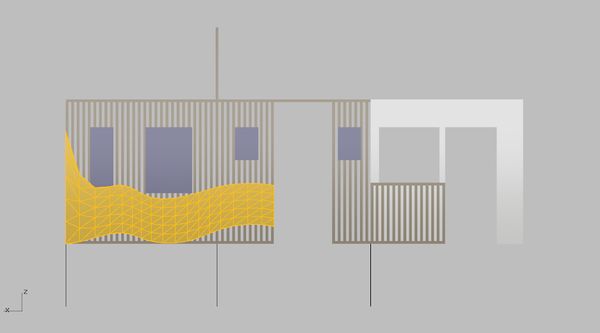

Premières esquisses

La claustra

La claustra est réalisée dans des tasseaux de section rectangulaire.

Il a d'abord fallu usiner les encoches dans les traverses inférieures et supérieures. Le but de ces encoches est :

- d'avoir un espacement précis et régulier entre les tasseaux

- de les empêcher de tourner

Après quelques péripéties pour produire un gcode qui marche, il a finalement été directement scripté en python. Nous utilisons une fraise de défonceuse de 16mm de diamètre.

Un premier test pas vraiment satisfaisant nous servira de guide pour placer des vis entre les encoches pas usinées afin que les tasseaux ne bougent pas. Il faut aussi trouver un moyen d'éviter que le bois n'éclate quand la fraise sort de l'encoche. Pour cela :

- on réalise l'usinage en avalant plutôt qu'en opposition.

- On usine plusieurs tasseaux d'un coup.

Après ça vient le temps de poncer ces traverses et également les autres 60 tasseaux.

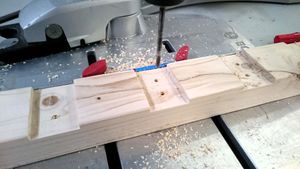

Des trous pour les vis aux bouts des tasseaux sont percé avec la perceuse à colonne, à l'aide d'un dessiné sur un bout de scotch

On réalise une gorge de 3mm de large pour environ 8mm de profondeur qui serviront à faire glisser des bandes de plastiques transparents ou translucides, afin de fermer la cloison qui sépare le sas de l'espace ressource, et empêcher les courants d'airs.

Pour cela, nous avons réalisé un montage afin d'utiliser la défonceuse comme une toupie.

Ensuite, les panneaux sont fixés aux traverses avec deux vis de chaque côté.

Ils sont fixés directement sur le sol, et sur trois chevrons sur les dessus et au niveau de l'angle.

Des bandes de plexi (translucides et transparents) et de PVC (transparents) sont découpé avec des longueurs variables. La découpe se fait à la scie sauteuse à l'aide d'un gabarit qui ne fonctionne qu'à moitié. La largeur n'est pas tout à fait constante et parfois trop faible pour bien tenir dans les rainures.

Quatre panneaux en acier sont découpés dans la plaque récupérée sur l'ancien sas. Ils sont encadrés dans des tasseaux de plus petites sections, également récupérés. Ils sont attachés aux tasseaux de la claustra à l'aide d'un montage de cales obliques.

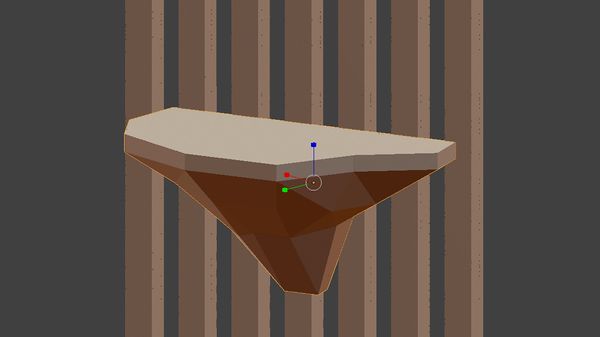

Prototype de tablette

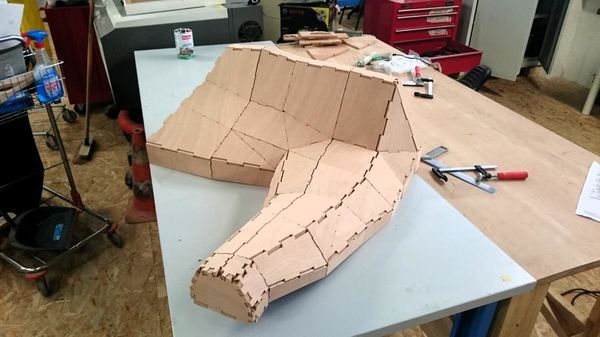

Afin de tester l'usinage à la CNC et l'assemblage des créneaux obliques, Nous avons réalisé un prototype de tablette qui pourra être intégré au Sas.

Il nous permettra de :

- vérifier que le srcipt pour réaliser des plans fonctionne bien,

- tester l'usinage des créneaux obliques avec Sentier Battu,

- tester l'assemblage des créneaux obliques avec du contreplaqué épais (10mm)

- tester la solidité et trouver une solution plus élégante et plus solide que la colle chaude pour l'assemblage et les joints.

Voici le modèle sous blender supporté par les tasseaux de la claustra :

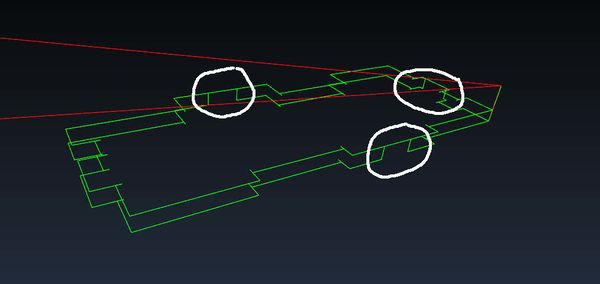

Les plans obtenus avec le plugin freeCAD qui n'a pas encore de nom officiel

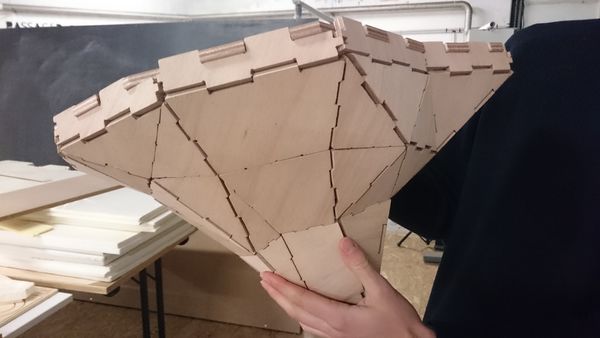

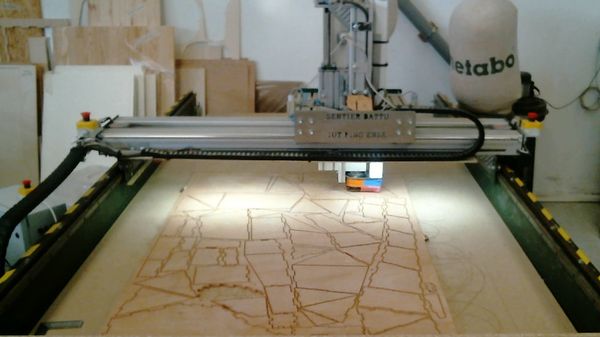

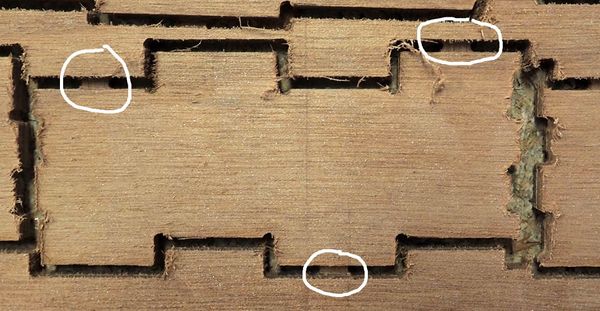

La découpe avec sentier battu (les pièces ont du être clouées...)

Un test d'assemblage puis un petit ponçage...

... avant l'assemblage final à la colle chaude

Les conclusions de cette petite expérience :

- il y a un problème de taille des créneaux là où l'angle est à 90° -> problème dans le script ! On choisit de laisser comme ça pour ne pas aggraver les choses

- Aucun moyen efficace n'a été trouvé pour que les pièces restent en place après leur découpe. Finalement, la découpe a été réalisée en trois passes (deux auraient suffis...) :

- deux passe de 4.5 mm pour laisser un millimètre d'épaisseur

- une pause pour mettre des clous dans chaque pièces

- une dernière passe pour découper la pièce.

- Malgré cela, certaine pièces ont tourné et il y a quelques décalages dans les créneaux

- Penser à limiter le nombre d'arête par sommet pour faciliter le montage.

À voir pour le gros meubles :

- faire un modèle très très très propre

- voir cette histoire de créneaux dans les angles à 90°.

- faire un script pour ajouter des papattes aux pièces pour ne pas qu'elles se décrochent.

Le meuble

Conception avec Blender

Après 23 itérations...

... Ça donne ça :

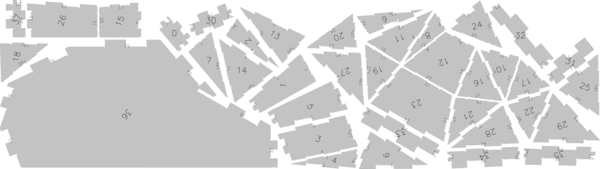

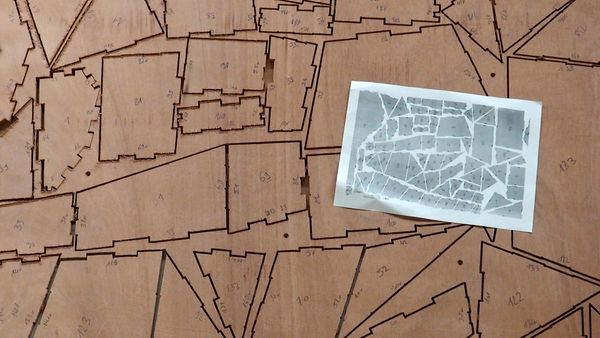

Calepinage

Ce qui, une fois déplié et un peu rangé, tiens sur une plaque de 310x153cm telle que nous la fournis notre fournisseurs. Les pièces sont placées sur 3 plaques de 100x150cm

Production du gcode

Le gcode est produit directement avec inkscape et son plugin gcodetools, puis post-traité avec un script en python codé pour l'occasion

Utilisation de gcodetools

Pour dessiner le chemin de la fraise, on utilise la méthode des contours présenté dans le tutoriel sur inkscape.

La méthode produit quelques traits assez bizarres qui sont corrigés à la main à l'aide de l'outil chemin.

Le gcode est ensuite exporté à l'aide de gcodetools:

- on commence par définir des "points d'orientation"

- > Extensions > Programmation de commande numérique > Points d'orientation...

- Ils permettent de donner un repère à gcodetools.

- C'est là qu'on définit la profondeur que l'on veut découper, ici 19mm.

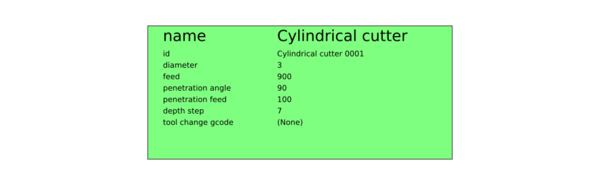

- on crée ensuite un outil

- > Extensions > Programmation de commande numérique > Bibliothèque d'outils...

- On choisit une fraise cylindrique. Le diamètre, la profondeur de passe et la vitesse d'avance sont changés directement dans le cadre qui est créé.

- (Le diamètre est la forme de la fraise ne sont en fait pas utilisés quand on crée du gcode directement à partir du chemin de la fraise)

- reste à exporter le chemin en gcode

- > Extensions > Programmation de commande numérique > Chemin vers G-code...

- Il suffit de mettre le chemin du répertoire et du fichier dans l'onglet "Préférence" et ça roule.

Post-traitement en python

Le gcode en sortie de gcodetools est correct. Il comporte néanmoins certaines limites et ne peux pas être exploité directement avec une smoothieboard, donc avec Sentier Battu :

- il faut tout d'abord ajouter l'entête (qui fait démarrer la fraise et lui laisse le temps d'atteindre sa vitesse maxiamle

- certains formats de commentaire ne sont pas supportés par la smoothieboard, en particulier les parenthèse à la fin d'une ligne contenant du gcode

On peut également optimiser le chemin pour empêcher que la fraise remonte à chaque fois avant de passer à la passe suivante.

Ces opérations ont tout d'abord été réalisées à la main, puis avec un script en python assez rudimentaire.

Ajout des attaches

Le principal problème, constaté lors de l'usinage du prototype, est que les pièces ne sont plus tenu par rien une fois découpées. Cela engendre plusieurs risques : la pièce peut être embarqué par la fraise et s'abîmer, être aspiré, se mettre en travers et bloquer le déplacement de la fraise.

Certains logiciels de CAM permettent d'ajouter des attaches. La fraise va alors se lever lors de la dernière passe pour laisse un peu de matière qui servira à tenir la pièce.

Un utilitaire de post traitement a été écrit pour l'occasion. Les sources sont accessibles sur | gitlab mais l'usage qu'on peut en faire est encore assez limité.

Il consiste à repérer un certain nombre de lignes droites, régulièrement réparties et suffisamment longue, et d'ajouter quelques lignes de gcode afin que la fraise se lève de quelques millimètres au milieu du segment.

Voici un exemple de gcode obtenu après être passé dans cette moulinette :

Et une pièce découpée avec des papattes :

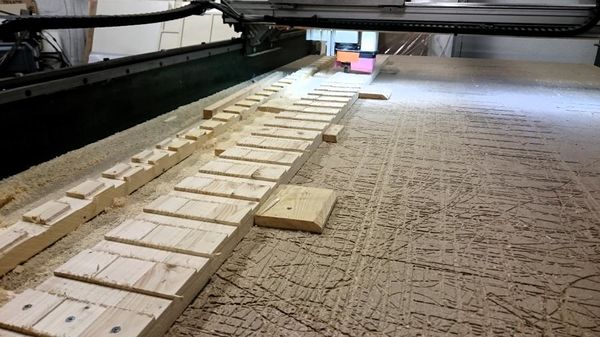

Usinage

L'usinage a été un peu laborieux : près de 7 heures en tout.

L'ajout des attaches a bien fonctionné dans l'ensemble, sauf pour la première plaque car le diamètre de la fraise n'était pas bien prise en compte.

Elles ont montré leurs limites pour les deux autres lorsque les pièces étaient vraiment proches : dans ce cas, elles n'attachaient les pièces à rien du tout.

Bilan : 3 pièces à réusiner, une fraise cassée...

Les images de l'usinage :

Numérotation des pièces tant qu'elles sont encore attachées.

En tout, trois piles comme ces deux là :

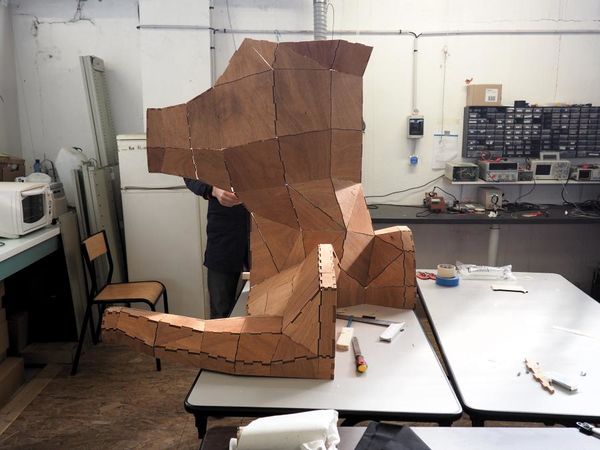

Montage du meuble

Pour le montage, le meuble est d'abord séparé en quatre parties : les trois pattes, et la tête. Il s'agit d'avoir quatre pièces qu'on puisse consolider pour qu'elles se tiennent toutes seules, avant de les assembler en une seule. Voici la troisième patte assemblée :

L'idée est de monter les pièces à l'aide d'une fixation temporaire dans un premier temps.

L'assemblage des parties séparées est donc réalisé à la colle chaude et ne pose pas trop de problème... tant que les pièces ne sont pas trop grandes. Finalement, au moment de tout assembler, certaines parties s'écroulent... On est bon pour recommencer en faisant cette fois ci les joints avec des agrafes, bien plus efficaces.

On passe une première couche de finition (50% huile de lin, 50% essence de térébenthine) en attendant de trouver une solution pour consolider les joints.

Après plusieurs tests de collage de tissu de fibre de lin notamment avec de la colle blanche plus ou moins diluée, on choisit d'utiliser de la résine époxy. Des morceaux de scotch papier sont utilisé pour plaquer la fibre dans les angles un peu compliqués. On laisse les arêtes des pièces qui font la jonction avec les autres parties afin de se laisser la possibilité de faire des ajustements.

On se heurte cependant à un nouveau problème : la température, qui dépasse difficilement les 10°C dans PlateformeC, alors qu'il faudrait plus de 18°C pour que l'epoxy prennent dans des conditions correctes. On réalise donc une étuve dans la cabane de l'espace textile, à l'aide d'une bâche, d'un radiateur à bain d'huile et d'un petit soufflant.

Une fois chaque partie bien consolidée, on est bien plus tranquille pour faire l'assemblage final. Reste alors à consolider les dernières arêtes et refaire un petit tour dans l'étuve, en un seul morceau cette fois.

Des morceaux de tasseaux sont vissés collés sur les arêtes en contact avec la claustra. Le meuble est ensuite fixé à la claustra avec une vis par tasseau vertical, en prenant bien soin de respecter l'écartement entre les tasseaux.

Journal de bord

Semaine 1

Mardi 26 janvier 2016

- achat des tasseaux et des chevrons pour la claustra

- découpe du prototype de tablette, ponçage des pièces, début de l'assemblage à la colle chaude

Mercredi 27 janvier 2016

- découpe des empreintes des tasseaux dans les tasseaux inférieurs et supérieurs

- fin de l'assemblage du prototype

Jeudi 28 janvier 2016

- ponçage

- ponçage

- ponçage

Vendredi 29 janvier 2016

- ponçage

- montage des premiers panneaux

Semaine 2

Mardi 2 février 2016

- usinage de la gorge dans les tasseaux pour les languettes de plexi

- assemblage du grand panneaux

- démontage du panneau actuel

Mercredi 3 février 2016

- usinage de deux plaques sur les trois plaques de cp du meuble (2h + 1h)

- montage du poteaux et des voliges de la claustra

Jeudi 4 février 2016

- fin de l'usinage de la deuxième plaque (1h)

- montage des panneaux

- essais de systèmes de fixation à la claustra

- test de finition

Semaine 3

lundi 8 février 2016

- usinage de la troisième plaque (2h30)

- ponçage et toutes les pièces à plat et dans les créneaux

mardi 9 février 2016

- assemblage du meuble en 3 grande partie (une par patte) plus la tablette de l'angle

mercredi 10 février

- tests de renforcement des arêtes

- première couche d'huile de lin sur le meuble

jeudi 11 février

- renforcement des arêtes avec du composite lin-epoxy

- fabrication d'une étuve pour permettre à l'epoxy de commencer à durcir

vendredi 12 février

- assemblage des trois parties du meuble et renforcement des arêtes

Semaine 4

mardi 16 février

- deuxième couche d'huile de lin sur le meuble

- fixation des élastiques pour porter les flyers

- fabrication du grand panneau

mercredi 17 février

- fin de la mise en place des élastiques

- découpe des baguettes/tablettes pour flyers

- fabrication des attaches pour les panneaux

- accrochage du premier panneau

jeudi 18 février

- fabrication de trois petits panneaux

- fixation du meuble aux tasseaux