Fabmodule

Cette page liste les tutoriels de fabmodule pour les machines. Pour l'instalation il faut aller sur la page Kokompe

Ou utiliser la page web

Sommaire

Utilisation de Fabmodule pour la CNC-SentierBattu

La version de fabmodule installé sur le poste de travail de Sentier Battu à été modifié pour produire du gcode. Il faut exporter en "G-codes (.g)" ou "Smoothie (.gcode)".

Le module make png_g pour sentier Battu

Il s'agit de lire une image en nuance de gris pour faire varier la fraise suivant l'axe Z L'opération est similaire à l'utilisation de la fraiseuse modéla: CNC-MDX20/Modedemploi

- Définir le format input (image .png)

- Définir le format output (gcode .g) ou (smoothie .gcode)

- Définir le process (rough pour l'ébauche et finish pour la finition ou HDPE pour faire un contour)

Pour choisir une bonne partie des paramètres nécessaire à la génération du code, on pourra regarder la section "Réglage des Paramètres Machine" dans la page[[1]].

Puis on paramètre l'usinage via deux catégories: Output:

- Cut speed (mm/s): Vitesse d'avance sur les axes X et Y (faire attention au changement d'unité)

- Plunge speed (mm/s): Vitesse d'avance dite de plongée sur l'axe Z

- Jog speed (mm/s): Vitesse d'avance hors usinage

- Jog Height (mm): Hauteur de sécurité lors des mouvements hors usinage.

- Spindle speed (RPM): Vitesse de rotation en Tour par Minutes

- Tool: Numéro de l'outil (aucune importance)

- Coolant: Activation du lubrifiant (aucune importance car pas de lubrifiant sur la machine)

Process:

- Bottom z(mm): Profondeur d'usinage voulu

- Bottom intensity (0-1): Association d'un niveau de gris à la profondeur précédemment choisi (0 pour Noir et 1 Pour Blanc)

- Top (mm): Hauteur d'usinage voulu (généralement 0 pour le haut de la surface)

- Top intensity (0-1): Association d'un niveau de gris à la hauteur précédemment choisi (1 Pour Blanc)

- Direction: Sens de rotation de la broche (aucune importance car non implémenté)

- Cut depth (mm): Profondeur maximum d'une passe (ne pas dépasser 1 diamètre d'outil)

- Tool Diameter(mm): Diamètre de l'outil

- Number of offsets: Nombre de passage suivant X et/ou Y

- Offset overlap (%): Pourcentage de recouvrement suivant X et/ou Y (0 étant un passage découpant 1 diamètre d'outil et 50% pour un passage découpant 1 rayon) Ce paramètre améliore l'état de surface de l'usinage mais augmente le nombre de passage et donc le temps d'usinage.

- Direction: XZ pour une discrétisation suivant l'axe Y et YZ pour une discrétisation suivant l'axe X

- Type: Choix du bout de la fraise, Flat end pour les fraises à bout carré et ball end pour les fraises à bout ronde

- Path error (pixels): Dépassement acceptable sur l'image (généralement entre 1 et 1.5 pixels)

Ensuite il nous faut calculer le chemin avec "Calculate" et enfin Sauver le gcode avec "Save"

Et voilà on à notre gcode on peut maintenant passer sur bCNC

Le module make_svg_g pour Sentier Battu

- Définir l'input (format "drawing svg")

- Définir le format output (.g gcode)

- Bienvenue dans le module svg_g !

La procédure est sensiblement la même que pour la fraiseuse modela, mais avec quelques spécificités....Après avoir loadé le .svg, et en laissant les réglages par défauts (barre déroulante en haut) on choisit l'opération 3D puis on clique sur "make path" pour avoir la visualisation du chemin et de l'outil.

- On définit le "min intensity" = 0, qui sera notre point de départ (la surface de la planche).

- On définit le "max intensity" = profondeur de la passe. Pour descendre à -9 mm, mettre -9

- Attention bug ! entre 0 et -9, la machine parle en pouces et non pas en mm ! Il faut donc faire la conversion !

- En haut à droite on définit la trajectoire de l'outil ("climb" ou "conventional"): mettre sur "climb".

- On définit le "cut" speed (en fonction du matériau, mais dans tous les cas au max 10

- On définit le "rpm" (nombre de tour par minute de la fraise) : 24000 (=255 PWM)

- On définit le "jog height" (mm), c-a-d la hauteur à laquelle la fraise remonte pour se déplacer entre les formes à découper

- On prévisualise la durée de l'usinage en cliquant sur "make" .g

- Et on génère le gcode en cliquant sur "send it"!

Récupérer le gcode et le vérifier

une fois le gcode crée, on peut l'ouvrir puis :

- Enlever les pourcentages au début et à la fin du gcode

- Tchecker à combien on descend en Z pour vérifier que c'est bien la bonne profondeur (notamment si on a dû convertir des pouces en mm dans fabmodule)

- Si ce n'est pas la bonne profondeur, on peut y aller franco en modifiant le gcode à la main avec un ctrl+R

- On enregistre dans le bon dossier et on passe à l'étape suivante !

Utilisation de Fabmodule pour la découpe vinyle

On utilise kokompe le logiciel du MIT

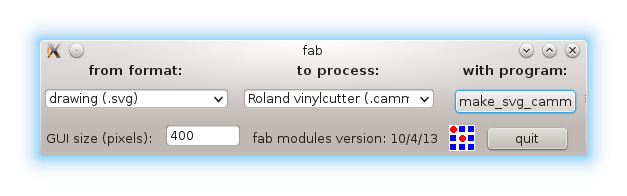

- Ouvrir sur l'ordi le raccourci "fab".

- Choisir dans machine "Roland vinylcutter (.camm)" et dans format "drawing (.svg)" (ou .png).

- Cliquer une fois sur le bouton "make_svg_camm" (ou "make_png_camm") :

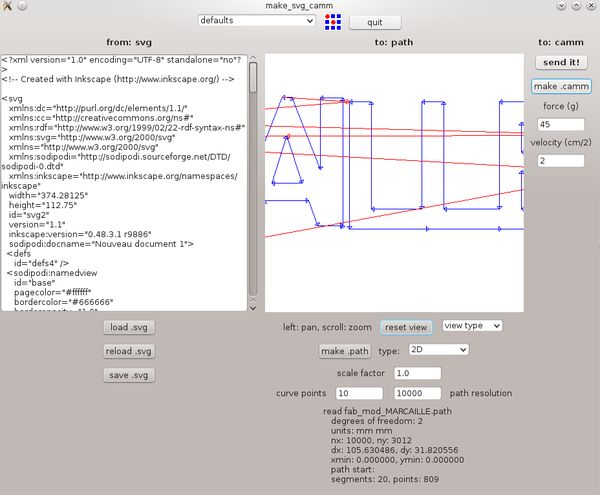

Cela lance l'ouverture d'une double fenetre

- Cliquer sur "load svg" (ou "load png") et choisir son fichier.

Le fichier apparaît en format texte sur la gauche, Vérifier les dimensions du fichier en déplaçant le curseur avec la souris. Redimensionner si besoin (attention s'il n'y a pas de marge cela peut faire disparaître des éléments sur les bords). Il faut faire attention au fait qu'il y a une marge de 3 ou 4 cm sur la droite (dans le cas de l'utilisation d'un rouleau de 33cm de large, ce qui limite la largeur de la pièce à 29cm environ).

- Cliquez sur "make .path" et le fichier apparaît avec son chemin sur la droite.

(on peut zoomer avec la molette pour vérifier le fichier et voir qu'il y a le chemin, en petites flèches, sur les lettres). Vérifier bien que des segments sur les bords n'ont pas été supprimés.

- Vérifier la taille du fichier (en mm), mettre la vélocité à 15. Changer la force en fonction du support utilisé, par exemple pour un papier fin ou autocollant, choisir entre 50 et 80, pour un papier plus épais, on peut aller jusqu'à 150.