Clignotant étanche

clignotant étanche pour vélomobile moulé in-situ

Contributeur·ice·s

Statut du projet

Experimental

Statut de la publication

License

CC-by-sa-3.0

Fichiers source

Machines

Matériaux

Lien

Sommaire

résumé

Le sujet de cette semaine de la Fabacademy est : "dessiner et fabriquer un moule, puis réaliser des tirages avec"

Comme je suis entrain de monter un vélomobile, je voudrais essayer de réaliser des cabochons de clignotants en silicone moulé in-situ, c'est à dire en réalisant le moulage directement sur la carrosserie du velomobile, par dessus la led qui fait office de clignotant, avec du mastic silicone transparent.

L'intérêt de réaliser cette pièce avec cette technique est multiple :

- pour les clignotants, on a besoin de plusieurs cabochons (au moins 4) qui peuvent être identiques: d'où l'intérêt du moulage.

- le moulage in-situ en silicone permettra en une seule opération de fabriquer la pièce et de la fixer.

- l'étanchéité sera directement assurée, puisque le silicone utilisé sera du mastic de carrelage (dont la fonction première est justement d'assurer une étanchéité).

- le cabochon sera souple, et donc non dangereux en cas de collision avec un piéton, et moins fragile.

- le cabochon assurera également la diffusion multidirectionnelle de la lumière provenant de la LED.

modélisation

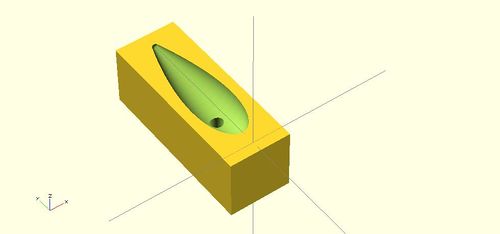

Le clignotant devra être aérodynamique, petit et diffusant la lumière.

avec Openscad

J'ai récupéré la formule du profil NACA symétrique sur wikipédia pour avoir un clignotant super aérodynamique.

J'ai eu du mal à sortir un objet cohérent à partir de la fonction rotate_extrude : il faut que la forme plate de base soit entièrement dans les x positifs...

finalement, j'ai réussi à obtenir une forme satisfaisante:

J'ai inséré une cheminée au sommet, pour pouvoir injecter le silicone.

Les fabModules n'acceptent pas directement les fichiers STL issus de openSCAD : il faut les convertir en binaire, par exemple avec blender.

fabrication du moule

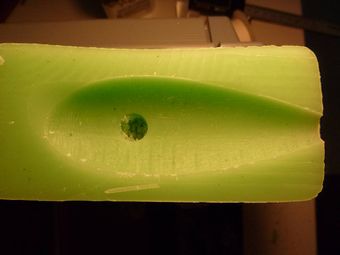

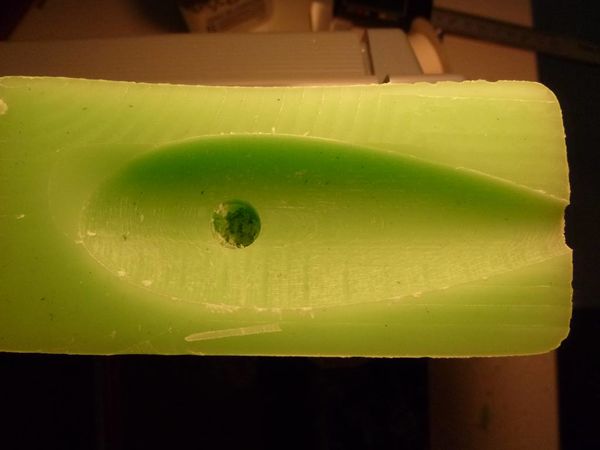

Après que ma cire usinable ai séché,

je l'ai installée dans la modella (en la faisant tenir avec du scotch).

J'ai utilisé l'outil qui me semblait le plus approprié : une double flute à denture droite :

le lingo est un peu creusé sur la surface : une première passe est nécessaire pour surfacer le bloc.

Il a fallu deux passes :

dégrossissage

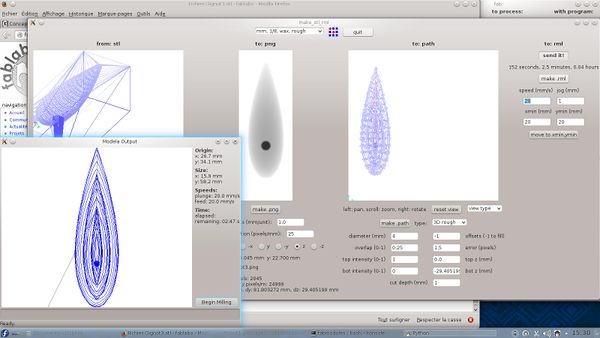

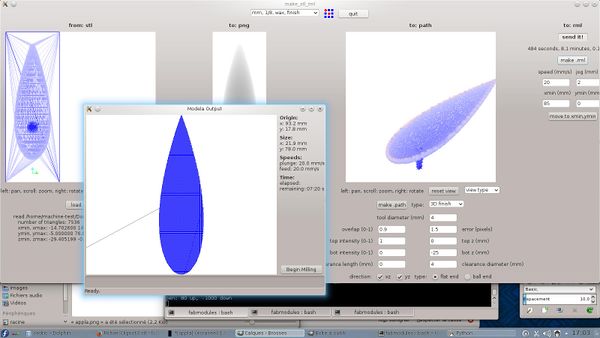

avec fab modules j'ai converti le fichier stl en image PNG, puis en fichier rml pour la modela :

avec stl>rml

finalement, ma pièce me parraissant trop petite, j'ai changé l'échelle de conversion stl>png en 1.3 pixels/unit, puis j'ai réglé une profondeur maximum à 25mm

mon dégrossissage est déjà asse précis, car j'ai réglé la profondeur de chaque coupe à 0.3mm

par contre, je n'avais pas compris le sens du paramètre overlap : 1 signifie que la trace suivante se superpose à la précédente, 0 qu'elle est exactement à un diamètre d'outil, donc un petit chiffre donne moins de précision.

finition

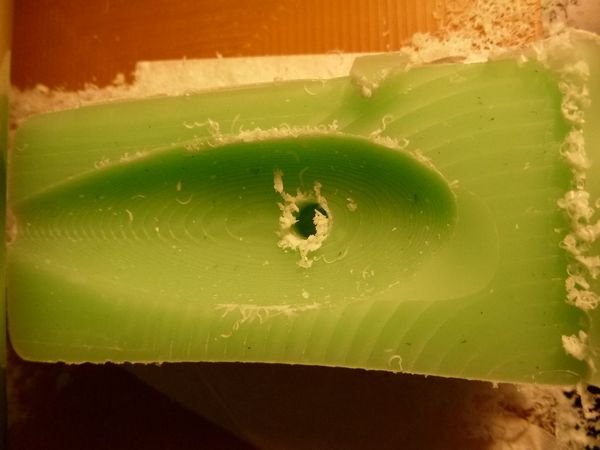

Puis j'ai passé une finition :

à noter que j'avais commis une erreur dans les réglages :

alors que j'avais renseigné un outil de 4mm de diamlètre, j'avais laissé le paramètre "clearance" à 3.18...

Ceci provoque une erreur dans la génération du path, mais sans prévenir. Du coup le dernier chemin généré reste en mémoire :

c'est ainsi que j'ai passé deux fois le dégrossissage en pensant faire la finition...

c'est globalement satisfaisant, mais il ya un petit défaut : le premier surfaçage n'était pas assez profond et il reste un défaut près du nez.

d'autre par, le déclage de l'usinage provoque un trou à l'arrière : peut-être pratique pour la coullée, il n'était pas voulu...

j'ai profité de l'usage de la modela pour tester le formulaire de tache, en renseignant ce que j'ai fait avec la machine

moulage

Je pensais utiliser du silicone transparent qui sert pour étanchéifier les carrelages.

Hélas, après un test, je viens de me rendre compte (mardi matin) que ce matériaux polymérise seulement à l'air !

donc dans le moule, il reste liquide...

il faut que je trouve autre chose...