Vélo en Bambou

Contruction de velos en bambou, fibre de lin, epoxy et récup

Statut du projet

Prototype

Statut de la publication

License

Inspiration

Fichiers source

Machines

Matériaux

Lien

Sommaire

Principe du projet

On avait dans l'idée de faire deux vélos en bambou, de bonne qualité, avec le plus de matériel récupéré, tout en ayant le plus de matériaux biosourcée / renouvelable.

Time line

Vers septembre 2015 Thomas avait réfléchi à faire un vélo en bambou.

Mais ce n'est qu'en mai 2016 suite à quelques discutions avec Guillaume du projet de construction d'un moth en Bambou que le projet à pris forme, notamment sur toute les petites questions de réalisation avec le lin et l'époxy.

Après le séchage des bambous en juin on est actuellement en phase de réalisation.

Conception théorique

Qu'est ce qu'un vélo ?

[EN COURS D'ÉCRITURE]

Les éléments principaux d'un vélo sont bien sûr le cadre et les roues. On peut ensuite répartir les autres pièces par sous-catégories :

- La transmission : boîtier de pédalier, pédalier, plateaux, chaîne, pignons, dérailleurs et leviers de dérailleurs.

- Le freinage : freins et leviers de frein

- La direction : guidon, potence, fourche

Et enfin les éléments de "confort" : selle, poignées ou ruban (guidoline) sur le guidon, porte-bagage, garde-boue, etc.

Les roues Les roues peuvent avoir différents diamètres, mais aussi différentes largeurs (selon la largeur de pneu que l'on veut mettre dessus). Les diamètres courants sont le 26" et le 700 (parfois noté 28"). Certains VTT sont maintenant fait pour des pneus de 29". Le 26" est utilisé pour les VTT et pour les VTC. Le 700 est utilisé sur les vélos de route et les VTC également selon la taille du vélo. Un vélo avec de grandes roues aura un centre de gravité plus haut, ce qui en fera un vélo plus "instable" mais plus dynamique.

Pour la liaison avec le cadre et la fourche, l'axe de la roue avant mesure 100mm de long. Pour la roue arrière, il mesure 130mm pour une roue avec des vitesses, et 120mm pour une roue prévue pour une seule vitesse.

La transmission Le problème des vélos, c'est qu'on en fabrique depuis longtemps ! Et donc les dimensions des pièces et leurs normes ont beaucoup changé. Si dorénavant les normes sont moins nombreuses, elles ne sont pas forcément compatibles avec des pièces plus vieilles.

Il faudra donc être attentif/attentive aux compatibilités des pièces.

Boîtier de pédalier : les boîtiers de pédalier peuvent rapidement devenir un casse-tête si on se retrouve avec des standards peu utilisés. Il existe 5 grands standards : Anglais ; Français ; Italien ; Suisse ; Raleigh J'ai traduis et remis ici un tableau trouvé sur le site très complet de Sheldon Brown : Tailles de boitiers

Si vous récupérez un vieux cadre il est très probable que le standard soit "français" et donc incompatible avec les standards actuels. Si vous avez les pièces qui vont avec cela ne posera pas de problèmes, mais si vous pouvez trouver un filetage standard ce sera plus facile !

Pour la lecture du tableau suivant :

- tpi veut dire "Threads Per Inch" ce qu'on peut traduire par "nombre de filets par pouce".

- La description du filetage se fait avec le diamètre de l'alésage puis le pas de vis. En norme métrique (par exemple le 1mm du filetage français) on mesure l'écart entre deux filets (donc ici, 1mmm). Pour mesurer le pas le plus simple est donc de mesurer la longueur du filetage, puis le nombre de filets, et on aura le pas métrique.

Attention : si certains standards peuvent donner l'impression de s'adapter, cela n'est pas le cas, il faut toujours monter un boîtier de pédalier dans les bons filetages, sinon il est probable que le montage se dévisse de lui même.

| Type de Standard | Filetage | Sens du filetage bouchon gauche | Sens du filetage bouchon droit | Profondeur | Commentaire |

| Anglais I.S.O. | 1.370" x 24 tpi ; 1.375 x 24 tpi | Sens horaire | Sens anti-horaire | Standard 68mm | |

| Shimano | ISO | Sens horaire | Sens anti-horaire | 90mm, 95 avec les bouchons | |

| Campagnolo Ultra-torque | Italien ou ISO | ||||

| Français | 35 mm x 1mm | Sens horaire | Sens horaire | 68mm | Standard obsolète, mais c'est souvent ce standard dans les vieux vélos français.. |

| ISIS Overdrive I | 48 x 1.5 mm | Sens horaire | Sens anti-horaire | 68mm;100mm | |

| ISIS Overdrive II | 48 x 1.5 mm | Sens horaire | Sens anti-horaire | 68mm;100mm | |

| Italien | 36 mm x 24 tpi | Sens horaire | Sens horaire | 70mm | |

| Raleigh | 1 3/8 x 26 tpi | Sens horaire | Sens anti-horaire | 71mm;76mm | |

| Suisse | 35 mm x 1 mm | Sens horaire | Sens anti-horaire | 68mm | Pareil que le standard français mais avec un filetage inversé à droite pour la sécurité |

Pour la suite de la transmission, une fois que l'on a notre boîtier de pédalier il faut lui ajouter un pédalier. De vieux pédaliers ont un système de fixation à clavettes, système que je déconseille car obsolète et peu sûr. La majorité des vélos utilisent maintenant un "axe carré" ce qui permet la mise en position et l'encastrement via un montage en force par vis.

Le freinage pour cette partie il nous faut les poignées ou leviers de frein, placés sur le guidon. Selon le type de guidon on pourra avoir différents types de leviers de frein. Pour la partie freins, il y a 5 types de freins répandus :

- Freins "route"

- Freins "V-Brakes"

- Freins "Cantilever"

- Freins à tambours

- Freins à disques

On peut regrouper ces freins par type de fixation : les freins à tambour et à disque sont fixés au niveau de l'axe de la roue, les freins route sont fixés sur un alésage dans le cadre ou la fourche, les deux derniers sont fixés sur des "plots" soudés sur le cadre et la fourche.

Pour un cadre en bambou, le plus simple reste les freins route car la fixation ne sera pas difficile à faire, les V-brakes et Cantilever pourront être mis en place avec un peu plus d'efforts pour ajouter les plots.

La direction Sur cette partie, le plus simple reste de conserver les pièces d'origine. Si vous avez un cadre "nu" et qu'il vous faut donc une potence et un guidon, il faut prendre en compte les standards liés à la direction. Déjà, on va avoir plusieurs diamètres d'alésages dans le cadre, la fourche doit pouvoir rentrer sans jeu. Ensuite on va différencier deux types de potences : les potences qui "plongent" dans la fourche, et les potences qui viennent se serrer sur la fourche. Dans le premier cas la fourche ne sortira pas du haut du cadre tandis que dans le deuxième cas si. Le premier cas est omniprésent sur les vieux cadres et un peu plus contraignant, pour démonter une potence de ce type il y a une vis à desserrer (dans l'axe du tube de direction, un centimètre devrait suffire) qui doit ensuite être frappée avec un maillet pour libérer la potence (c'est un montage en force).

La géométrie d'un vélo

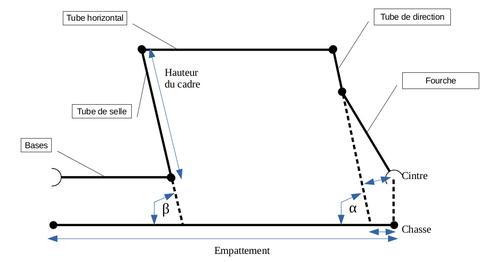

Le schéma ci-dessus permet de visualiser quelques caractéristiques importantes d'un vélo.

- Tube de direction : α est généralement compris entre 70 et 74°. Plus α est grand, plus la maniabilité est grande.

- Tube de selle : β est généralement compris entre 70 et 75°. Cet angle a une influence sur le centre de gravité du vélo : plus β est grand, plus le poids sera supporté par la roue arrière.

- Chasse : distance entre la projection de l'axe de direction et le centre de la roue sur le sol. La chasse est minimisée pour les vélos de courses.

- Cintre : Distance entre l'axe de direction et l'axe du moyeu. Plus le cintre est petit plus la conduite est nerveuse et précise.

- La hauteur du cadre est mesurée avec la longueur du tube de selle.

| Taille du cycliste | Entrejambe | Taille du cadre |

| 1.52 à 1.60 m | 68 à 73 cm | 48 cm |

| 1.61 à 1.62 m | 74 cm | 48 cm |

| 1.63 à 1.64 m | 75 cm | 50 cm |

| 1.65 à 1.66 m | 76 cm | 52 cm |

| 1.67 à 1.68 m | 77 cm | 52 cm |

| 1.69 à 1.70 m | 79 cm | 53 cm |

| 1.71 à 1.74 m | 81 cm | 53 cm |

| 1.75 à 1.78 m | 82 cm | 54 cm |

| 1.79 à 1.80 m | 84 cm | 54 cm |

| 1.81 à 1.82 m | 86 cm | 56 cm |

| 1.83 à 1.86 m | 88 cm | 56 cm |

| 1.87 à 1.88 m | 90 cm | 58 cm |

| 1.89 à 1.92 m | 91 cm | 60 cm |

| 1.92 à 2.00 m | 94 cm | 62 cm |

Choix des matériaux

Le bambou

En dehors de sa forme naturellement adaptée, c'est une herbe très résistante surtout en traction et en flexion (on retrouve les caractéristiques dans la page bois)

De plus il pousse rapidement et partout, on en trouve facilement localement, gratuitement, et aucune transformation n'était nécessaire pour le mettre en forme (en dehors d'un mois de séchage).

Séchage du bambou

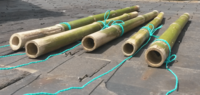

Dans un premier temps on a cassé les cloisons du bambou avec une tige métallique et un marteau. Afin que le chaume puisse sécher y compris entre deux cavités. On a récolté du bambou dans un coin perdu sur le long de l'Erdre, que l'on a fait sécher durant environ 1 mois, en grande partie sur le toit de chez Quentin, qu'il rentrait à chaque fois qu'il pleuvait.

On a ensuite du écourter le séchage, au pistolet thermique pendant une après midi.

Le fait que même avec ça le bambou n'a pas séché aussi rapidement que prévu, c'est que l'on a oublié de le poncer, pour enlever sa peau casi-imperméable.

Le lin

Le choix de la fibre de lin c'est fait rapidement puisque c'était Guillaume qui nous en fournissait, néanmoins elle est très facilement trouvable en France, pas très chère (7-8€/kg). De plus elle fait partie des fibres naturelles les plus résistantes (cf Fibres(composites))

Le choix de fibres en "cheveux" est principalement pour l'application en noeud entre les bambous, qui est très adaptée, résistante et facile à appliquer.

L'epoxy

On avait le choix entre les résines polyester et époxy.

L’expérience de Guillaume, les performances et le caractère biosourcée possible, nous a fait choisir pour l'époxy. On en trouve facilement pour 25-30€/kg.

Pour le biosourcée ce n'est généralement que 30% de la résine.

Préparatifs

Rassemblement des matériaux

Pour cette géométrie de vélo on à eu besoin pour 1 vélo:

Pour le cadre

- Bambou (les longueurs sont approximatives on a recoupé et ajusté en fonction du besoin).

- 3 gros, on des diamètres d'environs 60mm. Les longueurs sont 540mm, 540mm et 600mm

- 4 petits, de diamètres 30mm environs. Et de longueurs sont 2 de 400mm et 2 de 500

- L'époxy, donc résine + durcisseur, 1,4kg au total, largement suffisant pour les 2 vélo (On a pu faire 2 cadre, une fourche et un guidon avec 1 bidon)

- La fibre de lin (10g/m), ici sous la forme de long cheveux, fourni gracieusement par le projet du Moth en bambou, Au total on a fait 20m par cadre, mais ça aurait pu être optimisé à 15m.

On a aussi récupéré sur des cadres de vieux vélos

- Les deux pattes de fixation pour la roue arrière

- Le support de fourche

- Une tige de selle et une partie du tube de selle du cadre (assez pour que la tige de selle puisse être tenue)

Pour le guidon et la fourche

- Epoxy et consommables comme précédemment

- Fibre de lin tressée, en stock à Plateforme C

- Recup de tube de pvc

- La partie haute d'une vieille fourche

- Quelques moules imprimés en PLA pour les petites parties de la fourche

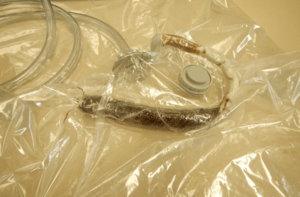

- Pompe à vide (pour le bonus) avec son sac et sa ventouse

L'accastillage

On a récup, ou acheté d'occasion: (entre vélocampus et ATAO il y a de quoi faire)

- Les roues

- le boîtier de pédalier

- le pédalier

- les pédales

- le système de frein

- la potence

Pour le neuf:

- Adaptateur BB30 -> BSA (c'est un cylindre avec des filetages pour le boitier de pédalier, on aurait pu récup celle sur les vieux cadres mais les filetages étaient mort).

- La chaine

- Les pneux

- La guidoline

Consommables et équipements pour l'epoxy

- Protections

- Masque de respiration, à filtre ABEK. (Nous on avait des filtres à charbon actif, prévu pour les particules fines, à priori insuffisant, mais aucune odeur ressenti, et comme les vapeurs ne sont pas extrêmement fortes)

- Gants latex jetables ou gants complet pour manipulation chimique (classe ALK)

- Masque de protection pour les yeux, pour éviter les projections.

- Vêtements qui ne craigne pas.

- Outils

- Support de maintien du cadre, avec des fixations pour les tronçons de bambou si possible (on en avait pas mais à la réflexion ça aurai pu être cool, malgré la préparation nécessaire au support)

- Balance

- De l'espace !!

- Consommables

- Film étirable pour comprimer les jointures Lin-Epoxy

- Pinceaux à usage unique (par session de 30min)

- Spatule en bois jetable pour mélanger

- Cartons de protection

Fabrication

Construction du cadre

On s'est rendu compte que notre process été pas terrible et largement améliorable avec des choses très simples, donc on décrira ce que l'on a fait et on reviendra dans la section Et si c'était à refaire avec des trucs et astuces améliorant tout ça.

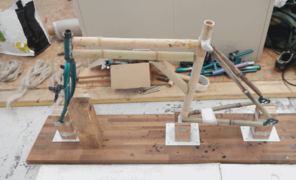

Mise en position du cadre

Ainsi Thomas a ramené son support de maintien du cadre qu'il avait fait en bois, spécialement pour la géométrie voulue des vélos.

Cette partie est primordiale, si vous n'avez pas un support pour mettre en position les pièces selon la géométrie voulue ce sera bien sûr impossible, mais en plus de ça il faut que ce support soit précis ! En effet il faut tenir compte de la géométrie du cadre (voir plus haut) mais aussi du parallélisme des tubes, et du parallélisme des pattes arrière, sinon vos roues ne seront pas alignés...

Une bonne demi journée a servi à mettre en pièces les vieux cadres à la meuleuse. Dans le même temps on a coupé les bambous aux dimensions prévues.

Ensuite une bonne heure a servi, à placer correctement et corriger les bambous sur le support prévu pour, ici utilisation massive de scotch de peintre.

Notre montage n'est pas très précis, c'était un peu long et d'ajuster les tubes pour que cela soit a peu près coplanaire et symétrique. Du coup on a blindé de scotch de peintre, mais plus tard on a vu que c'était pas spécialement une bonne idée.

Sur la tige de selle, elle rentre avec un peu de jeu dans le bambou (on avait prévu le coup :D), on place un peu de lin sur le tour de la tige pour supprimer ce jeu.

Préparation epoxy

Pour préparer la mixture, on placera un récipient sur une balance, et on pèsera l'époxy seul, puis en ajoutant le durcisseur.

On prévoit 2 fois le poids de lin en époxy.

L'usage des EPI (masque de respiration, lunettes et gants) sont obligatoires !

Conseil:

- Il est super important de respecter le dosage prescrit, la réaction étant exothermique, une trop forte concentration de durcisseur peu engendrer un dégagement de chaleur violent, ce qui peu rendre les manipulations compliqués avec des gants en latex fin.

- Aussi on veillera à ne pas mélanger un total de plus de 80g de mélange d'un coup, le temps d'utiliser les 80g le mélange aura le temps de devenir collant, les manipulations seront alors très compliqué. Donc prévoyez des petit mélange quand les manip demande d'être précis.

- Faire les calculs des mélanges avant, aussi calculer préalablement les concentrations en % peu faciliter le calcul.

Imprégnation des jointures

Enfin avec la préparation époxy et la fibre de lin, on a fait les liaisons les plus complètes possibles (principalement en forme de 8) tout en les imprégnant d'époxy

L'époxy devenant visqueux et très collant après 20min, il fallait compléter chaque liaison le plus rapidement possible.

- C'est pourquoi il est pratique de préparer les nœuds à sec sans mélanges.

Une fois la liaison faite, on applique le film étirable pour bien mettre en forme et concentrer la résine dans les fibres, améliorant la qualité du composite (en terme de performance mécanique, ça évite les bulles, les zones moins imprégnées...)

Si possible on utilisera la pompe à vide améliorant encore l'effet du film étirable.

On attend 24h pour le séchage complet.

Finition

Après le séchage, on joue les petites mains à enlever le film étirable, néanmoins une couche fine reste tout de même, si elle gène on poncera le tout, et répliquera une petite couche d'époxy pour un truc un peu plus joli.

Si on a besoin de faire de faire plusieurs empilement de lin/époxy, on poncera entre les couches pour améliorer l'adhésion et éviter que cela ne se décolle. Les propriétés mécaniques restent meilleurs si on fait les pièces en une seule fois.

Sinon, on s'est rendu compte qu'il manquait pas mal d'époxy à des endroits, du coup on a repasser un coup de pinceau époxy. Un problème vu plus tard c'est qu'il y avait des zone interne qui n'était pas imbibé d'époxy, comme quoi on a pas assez imprégné... A part tout défaire et refaire on pouvait pas faire grand chose donc on a laissé comme ça.

Déchirure d'une liaison

Après avoir tout installé et monté dessus, j'ai commencé à voir une liaison se déchirer sous mes yeux...

Après avoir réfléchi un peu on s'est rendu compte, que c'était du à plusieurs facteurs et que ça aurait pu très facilement être évité, si on avait un peu réfléchit avant de faire les liaisons...

On a vu plus tard un site qui en parle

Analyse de la déchirure

Cette déchirure est dût a un ensemble de facteur:

- Principale, la liaison n'avait pas de nœud... c'était juste un enroulement...

- Manque d'époxy par endroit, fragilisant la liaison.

- Scotch de peintre imperméable, empêchant le lin/epoxy d'adhérer au bambou.

- Ponçage insuffisant du bambou (peau imperméable encore présente).

- Aucun blocage sur la rotation du bambou.

En a résulté que sous mon poids, la tige de fourche c'est incliné, le bambou est parti en torsion, et est progressivement sortie de la liaison lin/epoxy a mesure de la déchirure. Le fait que la liaison était un simple enroulement à bloqué le bambou dans un sens mais pas l'autre.

Solutions trouvées

Au final la liaison aurait simplement été en 8 le problème n'aurait pas eu lieu. C'est incroyablement résistant le lin/epoxy.

Pour assurer le coup, on a répondu à chacun des facteurs.

- Simplement enlever le plus de scotch possible

- Poncer correctement le bambou et le lin/epoxy

- Pour le blocage en rotation du bambou on avait deux choix

- Créer des encoches dans le bambou et placer du lin/epoxy en face, avec le séchage le lin prendra la forme des encoches, bloquant la rotation.

- Sinon faire une forme arrondie en bout afin qu'elle épouse la forme interne du tube de fourche, dans notre cas cela impliquait de raccourcir le bambou, donc la géométrie du vélo, donc on a préféré l'autre solution.

- On a refait les noeuds cette fois en 8 dans les deux sens avec enroulements supplémentaires au niveaux des fin de filaments.

Cela fût fait en deux temps, le système d'encoche et la reprise des nœuds, et pour le coup déjà avec le système d'encoche c'était hyper solide.

Heureusement c'était la seule liaison raté.

Cadre final

Voilà une image d'une première version assemblée du vélo. (avant déchirure)

Sinon voilà la version finale

Deuxième cadre

On a reproduit le principe pour le deuxième vélo, a ceci près que Thomas voulais faire autrement, du coup ça a une autre tête.

Pour cette fois on la fait passer dans un des grand sacs sous vide.

Construction d'un guidon

Quelques sources sur comment choisir et dimensionner un guidon

Dans l'idée

L'idée était de mettre en forme un guidon (ou cintre) avec des tubes de pvc, ainsi avec un dessin et un pistolet thermique/briquet, on a mis en forme les deux extrémités courbes.

Qui sont reliées à la tige droite centrale, par des coudes.

Après avoir mis en forme le cintre avec les tubes, il faut le rigidifier avec le lin et l'époxy.

Premier test

Pour cela on voulait enrouler simplement le tissu de lin imbibée d'époxy sur le tube central. Mais ça glisse ... Le tissu d’élargie comme une feuille de papier que l'on aurait roulée. Ensuite le passage avec la pompe à vide, n'a fait qu’aplatir toute la forme, rendant la forme inutilisable.

Deuxième test

Ensuite un deuxième test, a été fait: on a rajouté du scotch double face sur une ligne entre la fibre et le tube pvc. Ainsi les deux étant solidaires, on peu serrer beaucoup plus facilement en fessant tourner le tube, le lin s'enroulant tout seul sur le tube. Avec un petit coup de main, et du film étirable c'est a peu près serré. Néanmoins faut faire ça vite puisque quand l'époxy atteint de scotch par capillarité, on revient au premier test.

On passe ensuite dans le sac avec la pompe à vide.

La manipulation consiste à faire le vide jusqu'à ce que le tube s’aplatisse un petit peu. Ensuite on lui rend ça forme ronde en appuyant sur le sac, on attend une demi heure que l'époxy devienne plus visqueux et malléable. Après on remet un coup de vide, on reforme l'objet et on refait jusqu'à ce que l'on considère comme l'équilibre entre une bonne puissance du vide et la bonne forme voulu.

Après quelques heures de séchage dans le sac (environs 3 heures) on peut sortir la première pièce du sac. Et finir le séchage avec un total de 24h.

La suite

Maintenant que le process est près on fera la même chose pour le reste des pièces, on poncera après le séchage complet. Et on rajoutera d'autre parties ou couches

Et les assemblages des 3 parties on a utilisé du lin long comme pour le cadre.

Au total 3 couches on été mises, mais ça c'est parce que je flippe un peu, c'était déjà super rigide avec 2 couches. A la limite la 3ème couche sur la partie centrale peu être pertinente si on a des doutes.

Construction d'une fourche

Principe

Au début on coupera l'axe de la fourche à la meuleuse.

Puis exactement de la même manière que pour le guidon, on fera deux tubes courbes. Que l'on assemblera avec du lin long, sur le l'axe de la fourche précédemment coupé, on prendra soin de faire l'assemblage avec le cadre sur le support pour bien garder l'angle des tubes et de la fourche.

Crochet de fixation de la roue avant

Après il reste à trouver un moyen de fixer la roue avant sur la fourche, pour ça on a moulé et fixer des crochets aux tiges de la fourches.

1ère version

Les premiers moules étaient en bois (CP + colle) avec les dimensions initiales des crochets de la vieille fourches.

Sauf qu'au démoulage, entre le fait que les moules ont étés sorti au ciseaux à bois et le ponçage après, les crochets était un peu petit.

Pour la fixation aux tiges de fourches, un trou, une vis et une surcouche lin époxy.

Pour les parallélismes (roue perpendiculaire à la fourche, et parallélisme des crochets) ça été quelques heures de ponçages et de test successifs.

2ème version

Bon comme c'était un peu cours et que j'avais peur que la fix soit un peu faiblarde. J'ai ajouté de la matière, avec des moules aux dimensions exactes (imprimé en 3D).

J'ai simplement placé les moules, avec du lin/epoxy de dans, sur les crochets déjà présents.

L'avantage de l'impression 3D en dehors de ça précision c'est qu'il n’adhère que moyennement à l'époxy, ce qui facilite le démoulage, il faut tout de même casser le moule à la pince. Voilà le fichier source: File:Moulle_AttacheRoue.STL

Après quelques petits ponçages, et tests, et enfin une couche de finition la fourche est prête.

Modification sur la potence

Comme on a récupérée une vieille potence, elle n'avait qu'une vis, et par conséquent y faire passer un cintre de route était compliquée. Pour y remédier, on a refait une partie de la pièce, en lin/epoxy.

La pièce a été faite en deux étapes, avec deux moules. Le premier était pour faire une pièce grossière mais fonctionnel, et le deuxième pour lisser et combler les trous.

Ça aurait clairement pu être fait en une fois avec un peu plus de préparation et un sac sous vide.

Pour les fichier que j'ai utilisé:

- La première étape de la pièce a été faite avec celui ci File:CoqueAttache.STL

- Et les finitions avec ses trois ci: File:Last1.STLFile:Last2.STLFile:Last3.STL

Assemblage du vélo

Cas du boîtier de pédalier

On avait intégré dans le cadre, la partie contenant les filetages du boîtier de pédalier. Sauf que les filetages ayant vécu on a forcé et décollé cette pièce métallique du lin/époxy l'entourant. Du coup on a changé de stratégie. Puisque les filetages étaient mort, on a enlevé cette pièce métallique du cadre et acheter une pièce équivalente, c'est un adaptateur BB30 to BSA.

La norme BB30 est la nouvelle norme de d'assemblage, elle demande un simple alésage de diamètre 42mm.

Ainsi on a poncé un peu le trou existant dans le cadre pour avoir le bon diamètre, après l'insertion de l'adaptateur on comble l'entre-deux avec une coulé d'époxy. L'adaptateur ayant une forme, un peu creuse à l’extérieur, la coulée l’empêchera de bouger.

Ce n'est pas optimal, mais suffisant.

Cas des frein Vbrake

Pour les freins, seul le frein avant à été fait, juste par facilité.

Ensuite Thomas ma passée des freins Vbreak, donc il manquait juste la liaison pivot entre la fourche et les freins.

Un premier essais fut d'imprimer des moules en 3D, pour faire les pièces et les fixer sur le cadres. A première vu c'était une bonne idée, sauf que pour fixer le frein il faut une vis, donc il a fallu percer et tarauder. Après le perçage il restait 1.5mm d'épaisseur, le taraudage était perdu d'avance. Le lin n'aime pas la torsion...

Finalement, pour faire plus simple, j'ai pris les support de la vieille fourche déjà en morceaux avec la fabrication de celle en lin, un coup de scie a métaux et hop. Ensuite j'ai taillé deux encoches sur la pièce et l'ai fixé à la fourche en enroulant le lin au tour, avec moult noeuds. Les encoches servant à faciliter le maintient pendant que le lin durcie.

Et si c'était à refaire !

Suite à cette expérience, on a vu notamment deux stratégies sympa

- La première que l'on dira rapide, consiste à ne changer que le cadre, en gardant des bout d'un vieux cadre on refera le cadre, il ne reste ensuite qu'a monter le vélo.

- La deuxième plus lente, elle profite du lin/epoxy pour fabriquer directement un maximum de pièce.

- Entre la potence, le guidon, la fourche, les bouts de cadres manquant, ... Avec du temps, une imprimante 3D il y a clairement moyen de faire un paquet de chose.

On a expérimenté un truc intermédiaire, et au final au vue du temps passé, on c'est rendu compte qu'un cadre seul, c'est rapide (2,3 jours). Mais dès que l'on touche au reste cela demande beaucoup plus de temps, entre les multi-couches...

Méthode de fabrication

Au vu du petit problème rencontré, on récap les conseils avec quelques solutions possibles, pour faire des laisons lin époxy.

- Bien poncer les surfaces en contact avec l'époxy (y compris une précédente couche lin/époxy)

- Des outils comme une lime électrique ou ponceuse à bandes peuvent faciliter le travail.

- Évitez le plus possible les couches intermédiaires entre les pièces et les liaisons (scotch, colle ...)

- Un support permettant le maintient total de la structure sans occulter les liaisons peut être pratique.

- Augmenter le plus possible les surfaces de contactes entre les pièces

- Par exemple pour le bambou, on peut arrondir le bout pour épouser la forme d'un autre bambou

- Prévoir le blocage des mouvements internes (pour le bambou, une tige pour tourner sur elle même si elle est bien ronde, des arrêts peuvent être prévu en bouts)

- L'arrondi cité plus haut peu faire l'affaire, ou des encoches...

- Bien imbiber le lin d'époxy

- La mesure au préalable de chaque bout de lin et prévoir un peu plus d'époxy peu être utile.

- Anticiper les noeuds, et prévoir de vraies nœuds (généralement des brelages)

- Faire des tests à vide (le blocage par "passage par dessus" suffit largement)

- Comprimer la liaison durablement (au moins 3h)

- Par un sac sous vide, du film étirable ou encore des cales avec serre joints ...

- Poncer la liaisons, pour une meilleure finition et faire apparaître les zones vraiment mal imbibées d'époxy. (on attendra bien les 24h avant de poncer)

Pièces moulés

Pour le moulage, on notera que les plastiques et métaux lisses, sont très peu adhérent à l'époxy.

- Prévoir les assemblages entre les pièces dans le modèle 3D, dans certains cas cela peu s'inclure directement dans le modèle

- Tout en sachant que le ré-usinage est possible après.

- Imprimer un moule en 3D.

- En PLA, d'épaisseur 1-2mm suffit, en une ou deux parti suivant la géométrie de la pièce (prévoir le démoulage)

- Préparer des fibres courtes de lin (environs 5cm)

- On peu dépiauter, ou récup les chutes de lin

- Préparer un plus d'époxy qu'initialement

- Préparer un moyen de faire pression du coté ouvert du moule, afin de bien tasser l’intérieur

- Pile de bouquin, serre joints ...

- Ponçage post séchage, pour linéariser les défauts du moule 3D et les imperfections.

Une bonne préparation permet de faire la pièce en une seule fois dans la plus part des cas.

Bilan

Finalement le projet fût beaucoup plus long que prévu, mais il fût riche en expérience et perspective, sur ces matériaux, tant le lin/epoxy que le bambou.

Pour le coup, avec la récup et quelques dépenses évitables on arrive à 300 euro le vélo.

Sachant que je pense qu'il y a entre 100 et 150 euro qui sont inévitables (lin, epoxy ...).

Il est possible de développer une solution "clef en mains" avec quelques modèles de moules en 3D qui rendrait tout ça très rapide. Il est aussi possible de réduire le poids total, en ayant des liaisons et pièces mieux fini.

Sources documentaires

Bambou

Site Guardua bamboo

Centre de recherche sur le bambou

Une liste de technique d'assemblage

Un site amateur très complet avec plein de sources sur le bambou

Vélo en bambou

La tonne de lien instructables sur des gens qui font des vélo en bambou

ya quelques tuto bien fait ici aussi

Un doc bien complet avec des modélisations

Un mémoire sur les cadres en bamboo