Imprimer en 3D à Hyperlien

Mode d'emploi de l'impression 3D

Contributeur·ice·s

Statut du projet

Fonctionnel

Statut de la publication

License

GFDL

Inspiration

Fichiers source

Machines

Lien

Sommaire

à propos

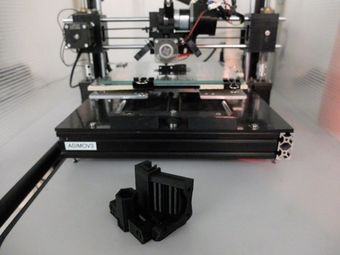

Ci-après, un petit tutoriel - non exhaustif et en trois étapes - pour apprendre à imprimer en 3D des pièces à Plateforme C sur les imprimantes 3D asimov. N'hésitez pas à contribuer à ce tutoriel pour le compléter, l'enrichir, améliorer sa mise en page, mettre des photos...l'idée est qu'il soit accessible et compréhensible par toutes et tous !

1ère étape: Modéliser sa pièce

Les outils pour modéliser

A Plateforme C, on peut utiliser 3 logiciels (libres!) pour modéliser sa pièce. Chacun de ces outils (freecad, openscad, blender,meshlab...) possède un type d'extension qui lui est propre, par contre ils savent tous exporter en .stl(format de fichier "standard"). Ainsi, quand votre pièce est modélisée, exportez la en .stl pour passer à l'étape suivante, le paramétrage de l'impression, qu'on appelle aussi le "tranchage" ou "slicing"

freecad

logiciel plutôt orienté dessin industriel

openscad

Ici, on fait assez simplement de la modélisation paramétrique

- quelques liens pour se familiariser avec OpenScad :

-> voir wiki (anglais): http://en.wikibooks.org/wiki/OpenSCAD_User_Manual -> voir tutos : reprapide (français): http://reprapide.fr/tutoriel-openscad-introduction -> en français également: http://eleydet.free.fr/openscad/index.html

- les commandes de bases pour Openscad:

- F5 pour visualiser

- F6 pour compiler+render (à faire avant d'exporter en stl)

blender

Blender est plutôt un modeleur pour des formes plus créatives que techniques, mais il s'avère moins facile d'accès à première vue. Ce qui est pratique avec blender, c'est l'import de fichier stl depuis un autre outil, et la possibilité de faire des translations, rotations etc.... par exemple quand le fichier pour l'impression est à l'envers...

On peut trouver sur le net pleins de ressources pour apprendre à se servir de blender, en voici quelques unes ici. La liste n'est pas exhaustive, si vous en connaissez qui ne sont pas répertoriées ici, n'hésitez pas à compléter !

- site officiel de blender: http://www.blender.org/

- wiki tutoriel blender : http://wiki.blender.org/index.php/Doc:FR/2.4/Tutorials

- flossmanual blender pour l'impression 3D: http://fr.flossmanuals.net/blender-pour-limpression-3d/introduction/

- tutoriel Openclassroom blender : http://openclassrooms.com/courses/debutez-dans-la-3d-avec-blender

en complément - meshlab

Cet outil est pratique pour:

- voir comment la pièce est dessinée,

- visualiser les points et le maillage entre les points,

- pour vérifier que le maillage est bien continu (notamment si la modélisation a été faite en fusionnant des formes les unes avec les autres)

- pour réparer des maillages

L'inconvénient de cet outil :

- il n'y a pas trop de doc...mais un tuto du staff développement : http://meshlabstuff.blogspot.fr/

Une astuce sur meshlab: Depuis l'interface de meshlab, on ne peut loader que des fichiers type meshlab/.mlp. Pour ouvrir un fichier .stl dans meshlab, aller dans votre répertoire chercher le fichier : -> clic droit sur le fichier > ouvrir avec > chercher meshlab dans la barre de recherche et cliquez !

2ème étape: Paramétrer son impression

Fichier:CubeTroue.stl : un cube troue

généralités / étapes

Pour pouvoir imprimer un objet, il faut d'abord le "trancher"/"slicer", c'est à dire découper l'objet en couches successives, qui correspondent à l'épaisseur d'impression de la pièce. Pour pouvoir imprimer, il ne faut également qu'une seule surface à imprimer, l'objet doit nécessairement avoir un maillage continu des points qui le composent. Pour trancher/slicer, plusieurs paramètres sont à prendre en compte, liés :

- à l'imprimante

- au matériau utilisé

- à l'objet

Concrètement, il s'agit de créer un fichier de configuration de l'impression (confignomdelobjet.ini),qui va contenir les paramètres pour le tranchage, en fonction de l'imprimante et du matériau utilisé. Ensuite, ont lie la configuration aux paramètres de l'objet .stl, pour exporter le gcode final, qui sera le fichier nécessaire à l'impression.

Les outils pour trancher/slicer

cura

new slicing tool / SFact

repetier host

skeinforge

slic3r

C'est celui-ci qui est utilisé à Plateforme C. Les autres sont quand même dispos sur les machines, mais pour l'instant en autonomie... Ci-dessous, un petit tuto pas à pas pour utiliser Slic3r. A voir aussi, le manuel sur le site de Slic3r : http://manual.slic3r.org/ Le manuel en français : http://www.fablab-lacote.ch/wiki/_media/wiki:machines:slic3r-manual-fr.pdf

Récupérer le fichier de configuration initial pour l'impression

On importe dans slic3r le fichier de configuration par défaut de l'imprimante utilisée (asimov 1, 2 ou 3) pour définir ensuite les paramètres de l'impression:

- Menu File

- Load config

- trouver le fichier de config dans le dossier config asimov (home/asimovN°): home/asimovN°/Config-Asimov/config-withendstop-defaut.ini

IMPORTANT ! Dès que le fichier config.ini est chargé dans Slic3r, faire:

- file > export config

Pour enregistrer la configuration de l'impression dans votre dossier personnel (documents) sur l'ordinateur, en renommant le fichier. On fera un 2ème export config en fin de paramétrage pour sauvegarder notre configuration.

Charger le fichier .stl de l'objet dans l'onglet plater

Ensuite, on peut passer aux choses sérieuses. Le premier onglet "plater" est celui dans lequel on importe sur le "plateau" le fichier .stl de l'objet.

- pour ajouter un objet sur le plateau :

> bouton add > choisir le fichier .stl

- pour mettre plusieurs objets différents sur le plateau

> faire add à nouveau

- pour ajuster le nombre d'exemplaires à imprimer:

> sélectionner "more" ou "fewer"

- pour paramétrer l'orientation de l'objet sur le plateau:

> outil "rotate"

- pour modifier les dimensions de l'objet (100% de la taille modélisation / ou + ou - ):

> outil "scale"

- pour avoir directement un fichier .stl avec les objets dupliqués et bien placés pour l'impression:

> commande "export .stl" Commentaire à ce propos: C'est mieux de faire cette manip que de modéliser deux objets identiques l'un à coté de l'autre car il peut y avoir des décalages, et donc des bugs dans l'impression

- pour exporter le gcode final qui servira à l'impression: export Gcode

Attention! ne faire cette manip qu'une fois que tous les paramètres sont bien en place, car il génère le fichier qui sera envoyé à l'imprimante. Et aussi: Tant que que la petite barre de chargement n'est pas complètement rempli en bas à droite, rien ne sert d'envoyer le gcode dans Pronterface, car il ne sera pas généré complètement! A défaut vous risqueriez d'avoir un objet incomplet !

Une fois qu'on a bien chargé et configuré le placement de son objet, on va définir les paramètres de configuration de l'impression et de l'imprimante à l'aide des autres onglets: print settings, filament setting, printer settings:

Onglet Print settings / Paramètres d'impression

Print settings permet de régler les paramètres d'impression pour chacun des éléments de l'objet. Oui parce que pour l'imprimante, votre objet se compose de plusieurs éléments:

- les parois

- verticales

- horizontales (fond/bottom et couvercle/top)

- l'intérieur / le remplissage de l'objet: "infill"

On va paramétrer l'impression en naviguant dans le menu de l'onglet (colonne à gauche)

layers and perimeters

Ici on paramètre la hauteur des couches par défaut et le nombre de couches pour les parois verticales et horizontales.

- Layer height: par défaut, la "layer height"/hauteur de la couche, est de 0.15mm.

La première couche peut avoir une hauteur différente des suivantes. Par défaut, c'est 200% par rapport à la hauteur des couches, soit 0.30mm

- Vertical shells/parois verticales

- perimeters : paramétrage du nombre de couches pour les parois verticales de l'objet (2 par défaut)

- randomize starting points : cocher cette case permet de commencer chaque couche par un point aléatoire sur la paroi, ce qui a pour effet d'équilibrer le dépôt de la matière et d'éviter de déformer une paroi à cause d'une bavure qui serait toujours au même endroit

- generate extra perimeters when needed : cocher cette case permet de générer si besoin, des parois supplémentaires non comprises dans la modélisation de l'objet

- Horizontal shells

configuration du fond/ bottom et du couvercle/ top

- Solid layers top/bottom : le nombre de couches pour le bottom et le top

- Advanced

onglet infill

L'infill, c'est le remplissage de l'objet.

- fil density: réglage de la densité de remplissage (1 plein / 0 vide) / par défaut 0.4

Ce paramètre a une influence directe sur la durée de l'impression. Plus l'objet sera plein, plus le temps d'impression sera long car il y aura plus de matière à déposer.

- fill pattern: réglage du motif de remplissage.

- honeycomb=style ruche d'abeille

- rectilinear=remplissage rectiligne

- concentric=remplissage du bord vers le centre

Voir et tester les différents motifs de remplissage sur le manuel de Slic3r : http://manual.slic3r.org/expert-mode/infill

- Advanced:

- infill every=définit la récurrence du remplissage : remplit 1 fois par couche par défaut

- only infill where needed=décider de remplir que en cas de besoin

- solid infill every=récurrence du remplissage de couches pleines entre les couches

- fil angle=angle de l'extrusion de la matière

- solid infill treshold area

- only retract when crossing perimeters: cocher cette case pour que le "reniflage" de la machine n'intervienne que sur les parois

- infill before perimeters : remplir d'abord l'intérieur et ensuite les parois / ou l'inverse

onglet speed

Ce sont les paramètres de vitesse de l'extrusion selon les différents éléments.

- speed for print moves:

configuration de la vitesse de l'extrudeur pendant les mouvements d'impression, en fonction des différents éléments (parois, intérieur, grandes parois, petites parois,etc....)

- speed for non-print moves:

paramétrage de la vitesse de déplacement de l'extruder quand il n'imprime pas

- modifiers

- acceleration control (advanced)

si l'on veut définir une accélération croissante entre les changements de vitesse, mais ATTENTION, pour utilisateurs très avancés, pour cause de calcul compliqué

onglet skirt and brim

Ce sont des réglages qui permettent de roder le débit de la buse au début de l'impression (en faisant une bordure) et d'améliorer l'adhésion de l'objet au plateau (en faisant une "jupe" autour de l'objet, on donne un effet "ventouse" à l'objet sur le plateau). La bordure et de la jupe seront donc ajoutés à l'objet sur la surface du plateau au début de l'impression. Pourquoi mettre une jupe et une bordure à votre objet ?

- pour que l'extrudeur crache un peu en début d'impression, et des fois aussi pour vérifier le bon positionnement de l'objet sur le plateau

- C'est intéressant de faire une jupe pour les petits objets qui n'ont pas beaucoup de surface d'adhésion à la base, ou quand il y a également besoin de faire des échafaudages

- la jupe sert aussi pour faire de la marge à l'objet, en cas de besoin de le fixer au plateau avec du scotch de peintre (si la température extérieure est froide par exemple...)

- C'est bien aussi pour les coins en angle droit, pour éviter qu'ils se décollent et fassent des angles pas nets.

- (liste non exhaustive)

onglet support material

Ce sont les réglages liés au support, à l'échafaudage, si nécessité d'en avoir un. Attention, il y a une différence entre le remplissage de l'objet, qui constitue l'intérieur de l'objet modélisé, et le support, qui est un ajout de matière en plus pour supporter des trous à l'intérieur de l'objet. On ne peut pas imprimer sur du vide, on a donc besoin d'échafaudages pour certains objets qui comportent des trous, des voûtes,etc...

- Suport material

- generate support material : cocher cette case pour générer du support

- overhang treshold : définir l'angle à partir duquel on va générer du support, par exemple à partir d'une paroi verticale à 45°

- enforce support for the first layers / définir sur combien de couche on renforce le support

- raft = génère une sorte de "radeau" qui permet de supporter le support sur le plateau (à utliser en fonction du type d'objet)

- Options for support material and raft

réglages des options de remplissage du support, du pattern, l'espacement, l'angle d'extrusion,etc. // comme pour l'infill.... Astuces:

- contact Z distance à 0.2 mm, permet que le support soit un peu "décollé de la pièce" pour pouvoir le détacher plus facilement.

- comme pour le remplissage / infill de l'objet, choisir le motif du support en fonction des besoins par rapport à votre objet

onglet notes

Ce sont les commentaires en début de gcode (dans le start). Tu peux y raconter ta vie ou la vie du truc, une présentation de l'objet,etc....

onglet output options

- Sequential printing

comment il imprime plusieurs objets en même temps, un par un ou tous en même temps couche par couche

- Complete individuals objects : cocher pour imprimer un par un

- extruder clearance:

c'est la zone ou de tolérance où l'extrudeur peut passer sans heurter d'autres objets en cours d'impression.

- output file

- verbose g-code : ??

- output filename format:

nom du fichier de sortie, slic3r enregistre directement le fichier dans le répertoire où on a été cherché l'objet.

- onglet multiple extruder / si plusieurs extrudeurs, paramètres pour assigner les fonctions aux différents extrudeurs (le 1 fait le remplissage et les parois, le 2 le support,etc...)

onglet advanced

paramètres liés à la dimension de l'extrusion ! A savoir :

- le réglage est en relation directe avec la taille de la couche définie dans l'onglet layers. Attention à ne pas dépasser la taille max que peut extruder l'extrudeur (= son diamètre !)...sinon slic3r indiquera un message d'erreur dans l'export du gcode.

- extrusion widht

- default extrusion width : la largeur par défaut de l'extrusion. On peut être amené à régler ce paramètres pour optimiser le remplissage de l'objet par exemple...

Astuce:

- 110% est un bon chiffre ! C'est mieux de mettre ça que de ne rien mettre. Le risque, étant de voir des pièces déformées (cf projet florelle feodera)

- first layer : 200%

Les autres paramètres peuvent aussi être modifiés, mais cela marche très bien quand on les laisse à 0

- flow : quantité de matière que tu ajoutes ou pas quand tu fais un pont

- other:

- threads : option de vitesse de calcul de la machine pour faire le gcode

- resolution ; résolution de la "grille virtuelle" qui permet d'arrondir les calculs d'emplacement des points de l'objet par rapport à la modélisation

Filament settings

Ce sont les réglages relatifs à la matière utilisée pour l'impression :

- le diamètre de la matière:

- voir les dimensions du filament utilisé

- mesurer le filament de façon précise sur plusieurs points et faire une moyenne.

Ce paramètre est important car si le diamètre du filament est trop large pour la buse....ça va buger !

- réglage de la température de l'extrudeur et du plateau, pour la première couche et les suivantes. Attention au type de matière que vous utilisez !

- Si vous utilisez du PLA, la température de l'extrudeur devra être à 195° pour la première couche et 190° pour les suivantes. La température du plateau sera à 90° pour toute les couches.

- Si vous utilisez de l'ABS, la température de l'extrudeur devra être à ° pour la première couche et ° pour les suivantes. La température du plateau sera plutôt à 110° pour toute les couches.

- Cooling:réglage du refroidissement par les ventilateurs de l'imprimante

A savoir: le réglage de la température d'impression sera contenu dans le gcode. En revanche,le déclenchement et le réglage de la température "palier" de démarrage de la buse et du plateau se règlent dans Pronterface.

Onglet Printer settings

configuration des paramètres de l'imprimante. Ici on retrouve la dimension du plateau, la définition du centre du plateau etc. Ces paramètres sont contenus pour chaque machine dans le fichier par défaut. Normalement, pas besoin d'y toucher !

Enregistrer sa configuration et générer le gcode

Quand on a terminé son paramétrage, voici les dernières manips à effectuer avant de passer à l'impression.

- revenir sur l'onglet "plater"

- exporter le gcode : "export gcode"

Attention, il faut bien attendre que Slic3r ai terminé la génération du gcode, sinon on risque d'avoir une moitié d'objet !

- Quand l'export ai terminé, aller dans son dossier personnel dans "Documents" pour chercher le gcode.

Vous pouvez l'ouvrir avec "Kwrite" pour voir à quoi il ressemble. Puis passer à l'étape suivante !

3ème étape: Imprimer sa pièce

Certains outils gérent le slicing puis l'impression. C'est le cas de cura, repetier host, pronterface (slicing en appelant skeinforge+ génère gcode automatiquement) A Plateforme C, on utilise Pronterface sur toutes les machines, mais seulement pour l'impression (slicing avec Slic3r)

Utilisation de Pronterface pour l'impression

La première étape consiste à ouvrir pronterface, le logiciel qui va commander l'imprimante 3D. Vous pouvez trouver Pronterface sur le bureau de l'ordinateur ou dans le menu des applications (en bas à gauche en cliquant sur le logo "F" de fedora.

Que fait pronterface

Pronterface contrôle l'imprimante 3D, le déplacement de la tête, les applications des consignes de températures pour le plateau et la tête. Il permet aussi de visualiser l'évolution de la température de la tête et du plateau, d'extruder du filament pour l'amorçage de l'impression (éviter les patés...), il sert aussi à inverser le filament pour retirer la bobine. Pour l'impression, on extrude la longueur en millimètres (taille) et en millimètres par minute (vitesse)

Imprimer étape par étape

Une fois que Pronterface est ouvert, voici étape par étape comment procéder:

- Mettre sous tension l'imprimante (interrupteur sur la machine)

- Vérifier que le ventilateur de l'extruder s'allume bien + vérifier le plateau (4 pinces, bien positionnées pour éviter le zéro dans le coin en bas à gauche...)

- Charger le gcode contenant l'objet et la configuration de l'impression (dans la barre de menu en haut, "charger un fichier")

- Une fois le gcode chargé, connecter l'imprimante à Pronterface ("connecter" dans la barre de menu en haut)

- vérifier que l'imprimante est bien connectée, dans l'espace de "discussion" à droite doit apparaître "imprimante connectée".

Puis,

- Choisir la température palier de la buse (pour du PLA, 185° c'est bien):

- appuyer sur on + régl (régulation de la temp)

- le chauffage de la buse démarre

- choisir la température du plateau pour l'impression (90° pour du lpa c'est bien)

- appuyer sur ON + régl (régulation de la temp)

- le chauffage du plateau démarre

- cocher la case "surveiller"

cela permet d'afficher un petit graphique qui suit la température des deux élements (bed/plateau - ext1/buse) et de suivre l'évolution de la température en regard de la température choisie (sur le graphique : target="consigne")

A chacune des étapes vous pouvez suivre ce que la machine fait sous la commande de Pronterface, grâce à la fenêtre de discussion à droite.Elle indique tout un tas d'information (gcode chargé et estimation du temps d'impression, dimensions de l'objet, chauffage de la buse et du plateau...)

Et enfin,

- Quand on est ready et que la température de la buse et du plateau sont stabilisés, cliquer sur "imprimer" dans la barre en haut !

- En cas de souci, ou quand on veut, on peut faire pause et reprendre l'impression, ou l'arrêter, la recommencer....à l'aide des boutons de la barre de menu du haut.

Ces opérations apparaîtront dans la fenêtre de discussion.

- Pour suivre l'impression et tchecker pleins de trucs à tout moment :

- la fenêtre de discussion à droite affiche les commandes qui sont réalisées par l'imprimante (permet de suivre les différentes étapes du gcode (lancement machine, chauffage, impression, pause, reprise, informations liées à la quantité de matière extrudée et au temps prévisionnel d'impression...)

- pour visualiser chacune des étapes de l'impression couche par couche, cliquer sur la fenêtre du plateau, une nouvelle fenêtre s'ouvre avec l'agrandissement du plateau, un petit curseur à droite permet de voir les différentes étapes.

- on peut suivre précisément l'avancement de l'impression, dans la barre en bas de la fenêtre (numéro de la ligne du Gcode + coordonnées Z ) .

- Au besoin, pour vérifier le GCode en cas de problème sur une ligne, on peut l'ouvrir avec l'outil geany (http://doc.ubuntu-fr.org/geany ) depuis le répertoire/dossier où il se trouve > clic droit > ouvrir avec)

Une fois l'impression terminée

- Attention ! Chaud devant !

quand l'impression en elle-même est terminée, le Gcode poursuit son exécution en réalisant les opérations de fin d'impression (refroidir la buse et le plateau, éteindre les moteurs, les ventilateurs,....). Souvent, il revient aux paramètres paliers avant l'impression. On peut suivre la courbe des températures "avec l'option surveiller".

Il ne reste donc plus qu'à enlever le plateau en verre et attendre le refroidissement complet pour retirer l'objet. Pendant ce temps là, si c'est pas déjà fait, on peut compléter sa documentation sur fablabo !