Imprimante 3D MadeInPlateformeC

Sommaire

Objectifs du projet

Nous désirons créer une imprimante 3D :

- peu coûteuse

- robuste et adaptée à la population du fablab

- facile à régler et sans entretien complexe

- modulaire pour faciliter son entretient et évolution

- résistante à des écarts de température importants (-5 à 45°c)

- grande taille d'impression

L'imprimante sera installée dans le Fablab Plateforme C, permettra l'impression 3D et pourra accueillir d'autre fonctionnement de par la modularité de sa tête (gravure laser, dessin avec crayon, cnc ...). La surface d'impression sera de 400x200mm sur 400mm de hauteur.

Ce projet a débuté en octobre 2015.

Nous sommes une quinzaine de membres (adhérents à PING) sur le projet. Dans cette équipe, il y a notamment (par ordre alphabétique) : Arthur L., Jeremy S., Matthieu D., Thomas S., Vincent M., Yann C., ...

Conception de l'imprimante 3D

Toute l'avancée de la conception de l'imprimante peut être suivie sur l'etherpad : 3DPrinterMadeInPlateformeC

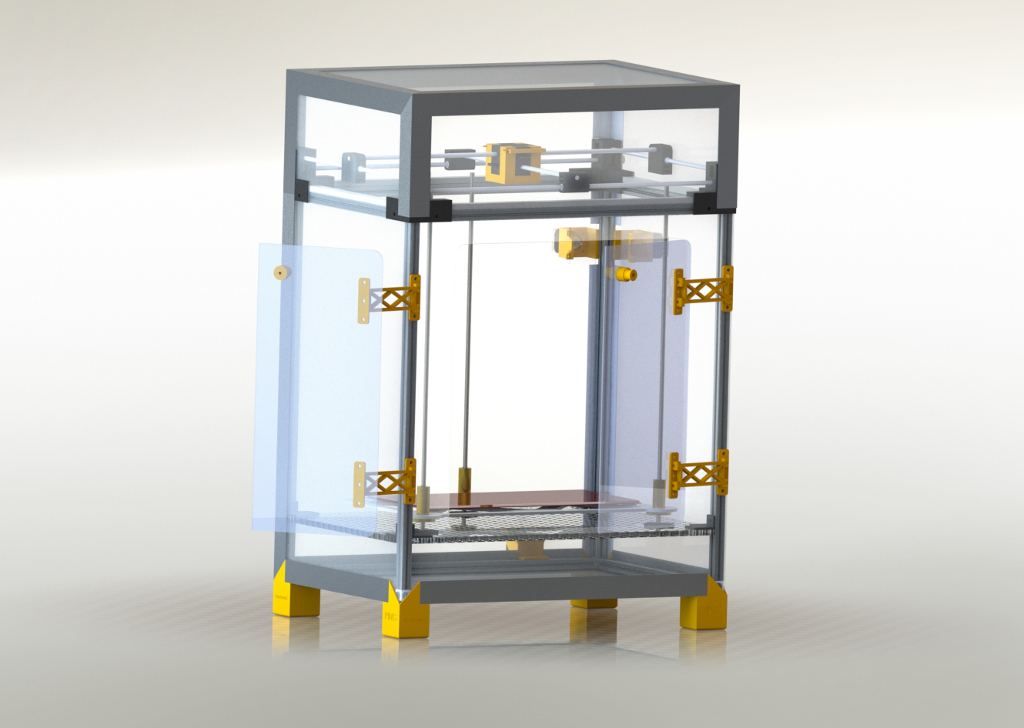

Structure de l'imprimante

Un cadre en forme de parallélépipède est formé à l’aide de profilé aluminium de 20mm d’épaisseur. Des plaques d’acrylique transparentes viennent fermer les 6 face de l’imprimante et une double porte sera usinée afin de pouvoir accéder à la surface d’impression. De cette manière, on obtient une structure très rigide (grâce à la forme et au matériau aluminium), avec peu d’échange de chaleur / courants d’air avec l’extérieur (grâce aux plaque d’acrylique), tout en gardant un design plutôt agréable et simple.

Déplacement de la buse sur XY

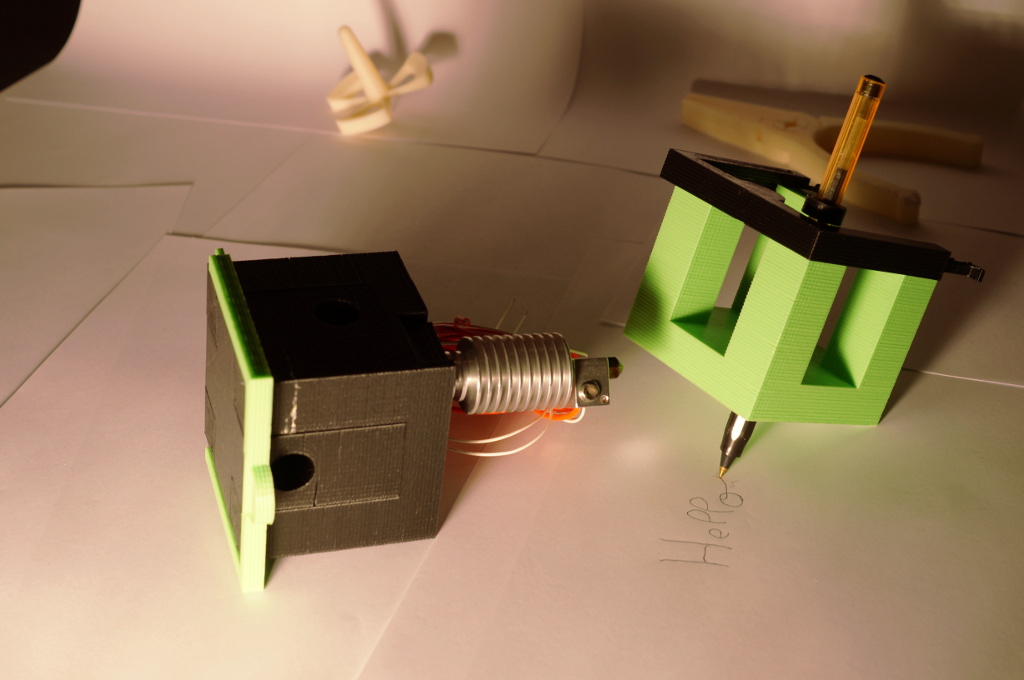

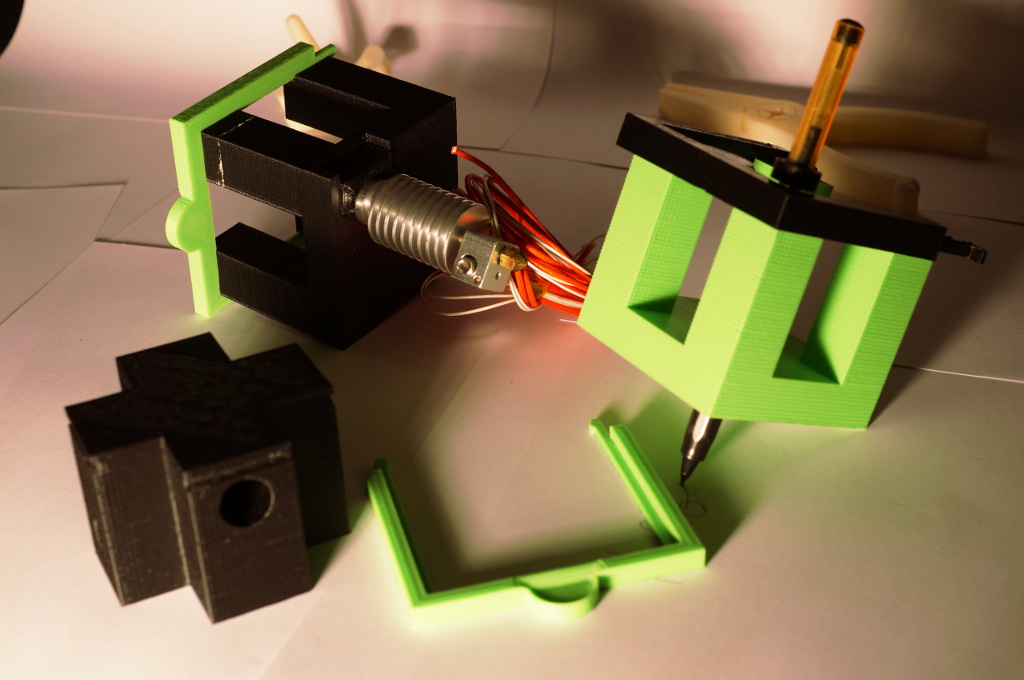

Nous étions au départ partis sur la méthode du "Core XY" permettant de n'utiliser que 2 moteurs (détails ici). Par soucis de manque de rigidité et de l'encombrement de ce système, nous avons préféré revenir vers un système très inspiré de l'imprimante Ultimaker. Contrairement à l'Ultimaker, nous fabriquons un "module XY" détachable du reste de l'imprimante, comme un bloc supplémentaire qu'on poserait sur le dessus de l'imprimante. Cette idée facilite la maintenance et les réparations éventuelles. De plus, d'autres techniques pourront être utilisées à la place de notre "bloc extrudeur", comme un porte crayon, une dremel, un laser pour gravure, etc ...

Le "bloc extrudeur" de base sera composée d'une double buse afin de pouvoir utiliser plusieurs matériaux (PLA et ABS, ou autres) sur la même pièce, ou bien tout simplement changer de couleur.

Le "bloc extrudeur est composé de 2 parties, une fixe montée sur 2 axes et une démontable permettant de changer facilement d'outil. Cette partie démontable pourra accueillir jusqu'à 4 buses sans générer d'encombrement supplémentaire. Cette dernière pourra accueillir tout autre dispositif fonctionnant sur le principe XYZ (découpe laser, cnc, imprimante chocolat/crêpes ...)

Le XY est composé de plusieurs pièces imprimés en 3D et d'un cadre en Acrylique.

Le cadre en Acrylique est découpé à la CNC du Fablab.

Déplacement du plateau en z

Ce système utilise 3 vis de guidage relié à un seul moteur. Cela permet de simplifier et fiabiliser le montage.

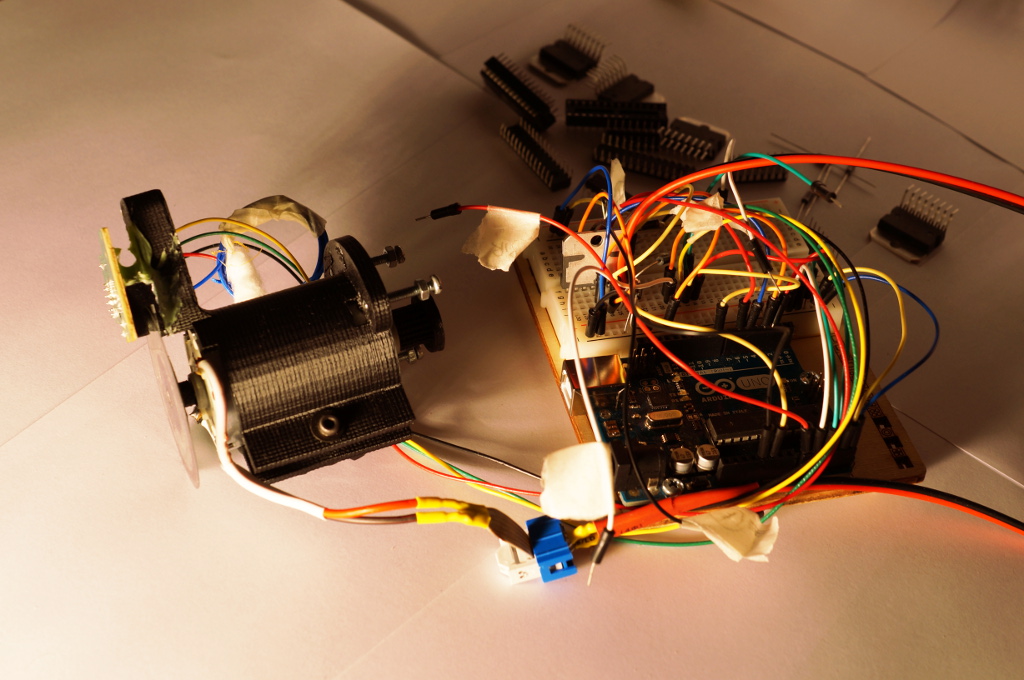

Choix de l'électronique

Carte mère sur base arduino méga avec Ramps. Moteurs : moteurs pas à pas ou moteurs DC Alimentation : […]

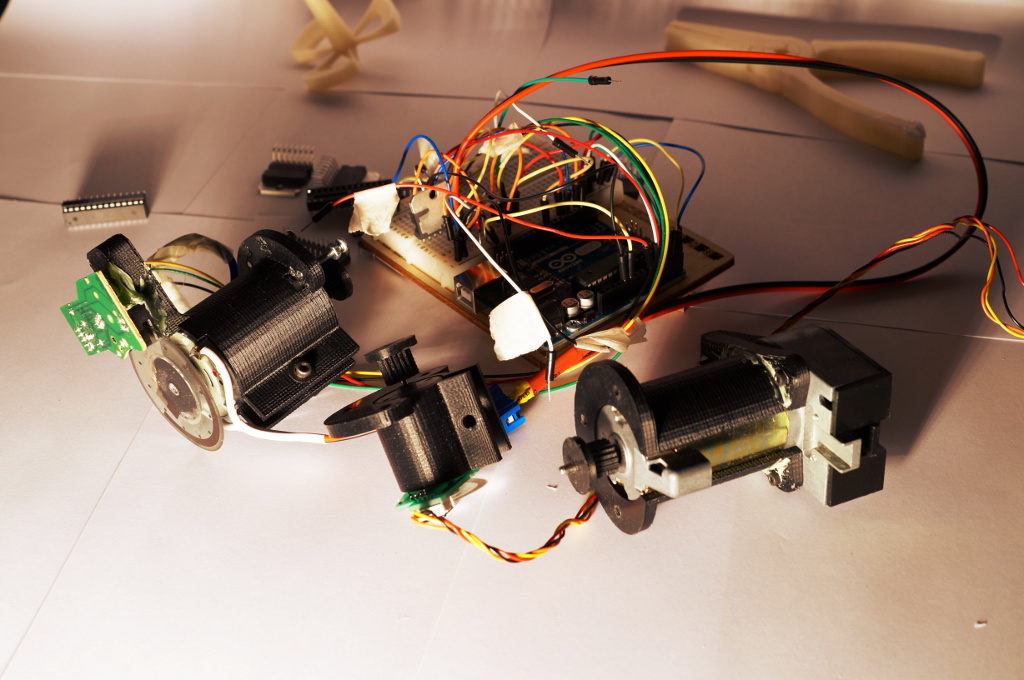

Utilisation de moteurs à courant continu

Une attention est portée sur l'utilisation de moteurs à courant continu (au lieu des moteurs pas à pas classiques) qui seraient récupéré à partir d'imprimantes papier 2D. La commande se fais sans modification du firmware de base (Marlin, Repetier ...). Une simple puce AtMega (type 328) et quelques autres composants supplémentaires suffisent à rendre le moteur compatible au commande d'un moteur pas à pas.

Les moteurs DC présente plusieurs avantages :

- peu coûteux (on les trouvent dans des imprimantes papier) - fonctionne en boucle fermé (un encodeur permet de connaître la position relative exacte du moteur. Ainsi si le chariot prend un coup pendant l'impression et se décale, celui-ci reprendra ça place en corrigeant l'erreur) - compatible avec les cartes d'imprimante libre actuelle (Arduino/Ramps, SmoothieBoard ...)

Afin de réguler la course des moteurs à courant continu le code intègre un algorithme PID. Cette algorithme est perfectible et une alternative sur base de calcul inertielle et avec auto-tune est en cours de développement.

Plusieurs moteurs ont été testé pour ce projet.

Régulation thermique de l’enceinte

Pour répondre aux contraintes thermiques de son futur lieu d’utilisation, l’imprimante devra être régulée en température, car au fablab de Nantes au hangar à bananes, l’isolation est mauvaise et les températures peuvent être très chaudes en été et très froides en hiver. Cet écart de température au cours de l’année pourrait avoir des conséquences sur la qualité d’impression, cette régulation est donc importante afin d’avoir une répétabilité. Le chauffage est assuré via des résistances chauffantes, situés sous la surface d’impression. Le refroidissement sera opéré par une hotte récupérée, sur le dessus de l’imprimante. Une circulation d’air est organisée du bas, vers le haut.

Composants de l'imprimante

Nous établissons la liste de tous les composants afin de pouvoir estimer le coût global de l'imprimante.

Et... où on en est ?

- Etape 1 : brainstorming d'idées et détermination du cahier des charges [Terminé]

- Etape 2 : conception des pièces [En cours de finalisation]

- Etape 3 : Commande des pièces [Terminé]

- Etape 4 : Réception des pièces [En attente...]

- Etape 5 : Montage de la structure et des différents éléments [Début sous peut]

- Etape 6 : Installation de la partie électronique

- Etape 7 : Test des premières impressions

- Etape 8 : Réglage et calibration minutieuse

- Etape 9 : Mise à disposition de l'imprimante au fablab à tous les adhérents de PING

Contact

Arthur Lepoivre : arthur_lepoivre@hotmail.fr