VelomobileToutempsBois

Velomobile tout en bois fabricable dans un fablab

Contributeur·ice·s

Statut du projet

Experimental

Statut de la publication

License

CC-by-sa-3.0

Inspiration

velomobile

Fichiers source

Machines

Matériaux

Lien

Sommaire

Résumé

Ce projet, prolongement des diverses rencontres organisées durant les derniers summerlabs a pour but de concevoir un vélomobile fabricable simplement dans un fablab.

Je vais tenter de réaliser un prototype durant le printemps 2014, dans le cadre de la fabacademy

Motivations

Les velomobiles (votures à pédales pour adultes) sont des véhicules prometteurs comme alternative à la voiture en ville, de par leurs qualités :

- économiques

- peu polluants (sans moteur ou moteur électrique)

- bons pour la santé : le pilote fait de l'exercice

- amusants

- performants (plus rapides que des vélos)

Par contre, le fait que les modèles actuels soient de production haut de gamme et artisanaux les rend très chers (>4000€) et de ce fait peu abordables aux plus grand nombre.

Cet état de fait est un frein à la diffusion de ce type de véhicule.

D'où l'idée de concevoir un vélomobile constructible en kit, réalisable dans un fablab.

Afin de pouvoir remplacer les voitures qu'on ne peu plus réparer par des voitures qu'on peu construire soit-même...

démarche recherche action

Ce projet me sert aussi de support de réflexion sur comment développer un projet dans le cadre d'un fablab.

Tout au long de l'aventure, je vais tenter de rendre compte d'une réflexion autour de cette démarche de création.

En mettant en pratique "publier tôt, publier souvent" qui une des méthodes de l'opensource.S

Je poste en parallèles sur le forum velorizontal qui est le forum des geeks du vélo couché, afin d'échanger et d'avoir des retours sur ma conception.

Application & implication

en réponse à un questionaire sur un cours de la fabacademy

que fait-il?

C'est un velomobile, alternative écologique et sportive à l'automobile en milieu hurbain et suburbain (~30km)

The Velomobile as a Vehicle for more Sustainable Transportation

qui a fait quoi avant?

Le velomobile est né avec le vélo couché : il a été inventé par Charles Mochet dans les années 20.

Tombé en désuétude après guerre, il réapparait dans les années 80 avec le leitra au danemark en 83. à la même époque Lord Sinclair en angleterre sort la C5.

En 1990, le velomobile alleweder sort vainqueur du concours organisé par la ville d'Amsterdam pour un vélo utilisable par tous les temps.

Il est depuis diffusé en kit (il ya eu 4 versions successives).

On peut déjà considérer ce modèle comme un velomobile "fablabable" car de nombreuses pièces sont usinées à la CNC.

L'ensemble est en aluminium.

Depuis cette époque, de nombreux modèles sont apparus, pour la pluspart en fibre de verre et/ou kevlar carbone. De fabrication artisanale et de haut de gamme, ils sont très coûteux (>5000€).

Comme le prix de ces modèles est élevé, de nombreuses fabrications maison existent.

Sur le forum velorizontal, les constructeurs francophones échangent leurs projets et leurs idées.

Le velomobile se prête particulièrement à l'auto-fabrication car il est relativement facile à construire, pas trop dangereux et amusant.

Depuis quelques années, des projets opensource émergent peu à peu, comme le mosquito, modèle haut de gamme et atypique.

Yohan Vrielink, fondateur de l'entreprise flevobike promeu également depuis 3 ans un projet de velomobile opensource mais équipé d'une mécanique brevetée...par lui.

Quels matériaux et composants seront nécessaires?

J'ai choisi de réaliser la pluspart du véhicule en sandwich bois/polystyrene pour ses performances techniques, son prix et sa relative écologie.

Le chassis autoporteur en structure sandwich bois/polystyrene extrudé et contreplaqué cintré.

Comme matériaux, j'envisage d'utiliser :

- du contreplaqué 1.5mm pour le sandwich et le cintrage

- du polystyrene extrudé 20,30 et 60mm d'épaisseur

- du contreplaqué 6mm aviation pour des inserts ponctuels

- de l'aluminium 6mm pour des inserts mécaniques

- colle : epoxy ou PU

Le composants nécessaires :

- une transmission de vélo

- une roue arrière 20 pouces

- un train avant mc pherson 20 pouces : fabricable soit-même mais j'en ai acheté un pour gagner du temps sur ce premier proto

- de la visserie et acquastillage divers

d'où viendront-ils?

le train avant de velomobile est acheté chez velomobiel.nl.

le cp d'une provenance inconnue (Cie eliceValex)

le polystyrene aussi (LeroyMerlin)

de la résine epoxy ecologique

combien ça coûte?

L'objectif est d'arriver à un prix de l'ordre de 1500€, soit 50% du prix du kit alleweder (le moins cher des velomobiles du marché).

| train avant | possibilité d'acheter que les roues 300€ | 500€ | |

| transmission AR+ acquastillage | Sram dual drive + cablerie frein et pedalier | 300€ | |

| SilentBlocs rotules | pour suspension AR | 70€ | |

| Visserie diverse | 20€ | ||

| mecanique | 890€ | ||

|---|---|---|---|

| Contre-plaqué 1.5mm | 4 feuilles de 1.5mX1.5m à 70€/pièce | 280€ | |

| Contre-plaqué 20mm bouleau | pour inserts mecaniques : 40X40cm | 7€ | |

| Aluminium 6mm | pour inserts mécaniques : 30X30cm | 10€ | |

| colle et/ou résine | choix à valider | 50€ | |

| vernis ou gelcoat | choix à valider | 30€ | |

| matériel siège | toile + sangles | 30€ | |

| Châssis | 407€ | ||

| Total | 1297€ |

Pour ce premier proto, je compte utiliser une roue arrière et transmission de récupération dans un premier temps

Quelles parties et systèmes seront ils fabriqués?

La caisse autoporteuse et la suspension arrière.

Dans un second temps, j'envisage de construire moi même un train avant.

Quel processus sera utilisé?

Sandwich bois/polystyrene , collé à la colle PU ou à l'epoxy/sous vide (à valider)

Quelles tâches doivent être remplies?

- modélisation : définir un outil et un process de modélisation, puis modéliser effectivement

- fabrication de la structure cage en sandwich

- fabrication de la fourche arrière

- assemblage et collage de la peau

- assemblage de la partie cycle et de la transmission

- tests sur route

- publication des sources et documentation (tout au long du processus)

- diffusion : plans, kits et workshops

à quelles questions il faut répondre?

- quel outil de modélisation libre est le plus adapté actuellement pour cette technique de fabrication ?

- quelle technique de collage est la plus simple et la plus fiable ?

- quel mécanisme de suspension est le plus simple à construire et le moins coûteux ?

- le châssis sera-t-il assez rigide?

quel est le calendrier ?

J'ai commencé à travailler sur le projet depuis assez longtemps.

Il me reste maintenant peu de temps pour finaliser le prototype, mais je vais malgré tout tenter d'y arriver :

| >> 22 mai | Modélisation du châssis sous blender |

| 23 mai | achat des pièces manquantes début de la découpe du bois |

| 25 mai | collage de la poutrelle centrale |

| 26 mai | collage de l'armature du châssis |

| 27 mai | collage de l'essieu arrière |

| 28 mai | assemblage de l'ensemble du châssis |

| 29 mai> 1 juin | présentation du travail en cours au http://www.festivald.net/ |

| 2 juin>4 juin | finalisation du prototype |

| 4 juin | présentation finale |

| juin | essais sur route |

| juillet>octobre | publication/diffusion |

quelle évaluation?

pour l'évaluation un certain nombre de points seront à valider :

- le process de fabrication

- la solidité effective de de la réalisation

- le comportement sur route

- le coût global

- le fait que les sources soient ré-appropriables

Cahier des charges

Celui-ci est inspiré du cahier des charges défini lors de la première rencontre au summerlab :

technique de construction

- matériaux de construction tant que possible écologiques (bois etc...)

- constructible sans moule

- maximum de pièces standard

fonctionnalité

- accessible pour embarquer/débarquer

- couverture partiellement entoilée (pour permettre de rouler l'été)

- maniable (rayon de braquage court)

- coffre grand et accessible (compte tenu des contraintes de stabilité)

Par rapport à cette dernière contrainte et par rapport au cahier des charges "summerlab", l'idée de donner la possibilité de transporter beaucoup de bagages ou un second passager est mise de côté : La géométrie du châssis en triangle rend dangereux le chargement large de la plateforme. Une solution complémentaire sera étudiée ultérieurement sous forme de remorques.

inspirations/expirations

Ce projet est la suite d'une longue réflexion entamée en 2010.

Aucours des summerlab 2012 & 2013, j'ai invité des gens à échanger autour de ce sujet.

construction bois

Contrairement aux idées reçues, le bois, et particulièrement le contreplaqué est très efficace pour réaliser des structures solides et légères.

Encore maintenant, certains avions sont fabriqués entièrement an bois, particulièrement dans la construction amateur

sandwich Polystyrene / contreplaqué

J'ai découvert la technique du sandwich polystyrene/contreplaqué sur un workshop en 2005 : plywood recumbent workshop 2005

Je l'ai appliqué en 2010 pour réaliser deux tricycles couchés visibles sur mon blog.

Cette technique a certains avantages :

- peu couteuse

- facile à mettre en oeuvre

- légère et solide

mais elle a quelques inconvénients :

- pas facile de faire des formes bizarres (surtout à la découpe manuelle)

- assemblages pas toujours simples avec des pièces mal ajustées

- l’absence de suspension rend la tenue de route à haute vitesse pas terrible

contreplaqué cintré

En 2012, j'ai invité Titus VanDenBrink, qui a réalisé un velomobile tout en contreplaqué cintré, à la manière des kayaks.

Avec du CP de 1,5mm d'épaisseur, il a atteind un poids de 35kg tout compris !

Les avantages de cette technique :

- très légère

- permet des formes courbes (dans une certaine mesure)

quelques inconvénient :

- difficile à mettre en oeuvre (voir sur la page du summerlab)

- pas si solide que ça : ça casse de temps en temps

Alleweder

Litéralement "tous temps" est le premier vélomobile diffusé en kit, depuis le début des années 90.

Ce modèle est assez proche de l'objectif de cette étude, mais il est d'une conception assez ancienne et utilise de l'alumimium, qui rend la construction relativement longue et l'empreinte carbone moins favorable.

http://www.cyclesjv.com/pages/pages-cachees/velomobiles/alleweder-a4.html

Johan Vrielink propose de partager autour du développement d'un vélomobile opnesource

seminaire Velomobile

Géométries alternatives

Par rapport à la structure la plus commune des vélomobiles, j 'ai envisagé différentes géométries alternatives :

Une roue avant / deux roues arrières

Une structure proche du Meufl : 2 roues arrières 1 roue avant simplifie presque grandement la construction et permet d'utiliser quasi exclusivement des pièces de vélo standard.

Par contre, il faut construire un pédalier en Z qui n'est pas si simple que ça.

Par ailleurs, Une roue unique à l'avant implique des efforts importants en cas de freinage en descente, qui peuvent rendre problématique la tenue de route.

En fait, cette géométrie semble appropriée aux endroits équipés de belles pistes cyclables et avec un bon revêtement, ou juste pour la promenade.

Ovoo tandem penchant

Un tricycle reprenant la géométrie d'un tandem OvO (couché/couché) avec un essieu avant à roues jumelées penchant (comme les piaggo MP3).

Cette géométrie permettrait une bonne tenue de route avec une faible largeur, ainsi qu'une grande modularité de chargement.

carnet de bord

Je démarre donc le projet en février 2014 avec pour objectif de réaliser un alleweder en bois (d'où le nom toutembois)

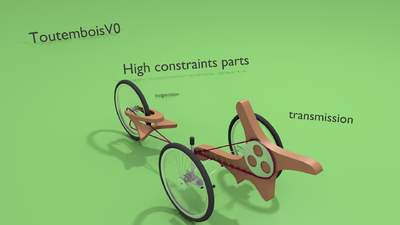

Modélisation

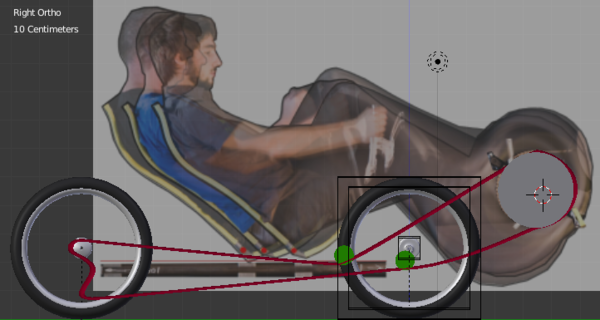

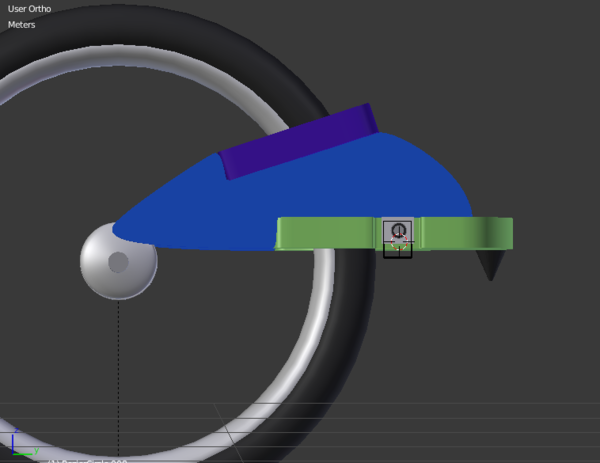

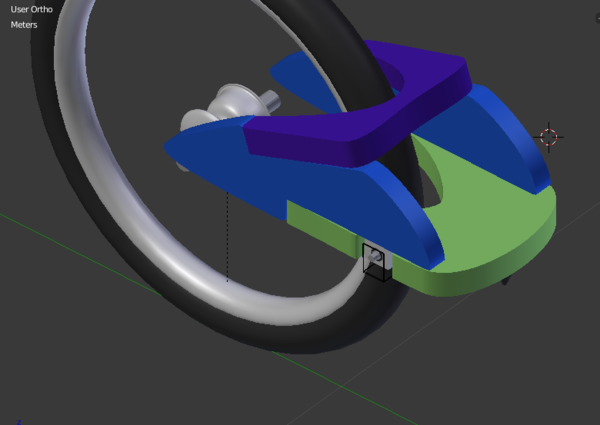

J'ai utilisé blender pour modéliser ce projet.

Bien que ce ne soit pas un logiciel de CAD, il est adapté à la modélisation de maillages indispensable pour réaliser la carrosserie.

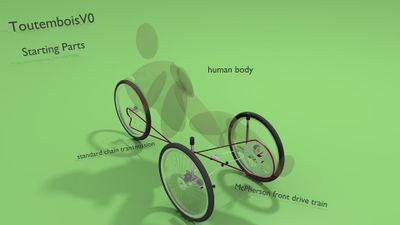

Points de départ

Je suis parti de différentes parties comme point de départ :

Je suis parti de différentes parties comme point de départ :

- un train avant de velomobile mc Pherson (acheté chez velomobiel) : cette solution de facilité permet de réaliser le proto dans le temps imparti de la fabacademy (5 mois). Ultérieurement, je chercherais à réaliser moi même ces pièces, voire de concevoir un train avant original.

- une transmission par chaine standard

- un humain : l'utilisateur final du véhicule.

Les parties les plus sollicitées seront réalisées en sandwich CP1.5/styrodur60mm/CP1.5mm

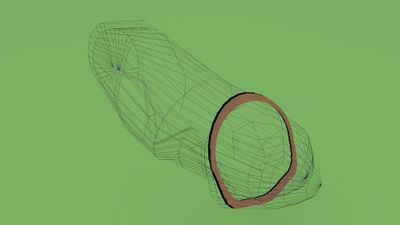

Principe de modélisation

En utilisant les modifieurs dans blender, j'ai joué des opérations booléennes pour ébaucher les sections de cadre.

Cette technique permet d'obtenir très rapidement des sections et de les déplacer à loisirs. les formes résultantes demanderont un traitement plus poussé pour être exploitées en découpe.

le cadre extérieur

La structure de type cage sera réalisée en sandwich CP1.5/styrodur30/CP1.5

les arceaux assemblés par mi-bois tenteront de se croiser aux endroits fortement sollicités (attaches de roues, transmission, suspension)

Finalement, l'ensemble du cadre sera découpable à la découpe laser (bois et polystyrene)

la peau

la carrosserie extérieure permettra sera en CP cintré, mais elle peut rester modulaire...S

la carrosserie extérieure permettra sera en CP cintré, mais elle peut rester modulaire...S

Fichier:Toutembois.V0.1.blend à télécharger...

Conception mécanique

Les parties les plus importantes du point de vue de la mécanique sont :

- le train avant : je pars d'un train avant de Quest, qui demande adaptation

- la fourche arrière

- La transmission via le chemin de chaîne (important et siège de fortes contraintes)

les dimensions principales du velomobile :

- voie : 80cm

- empattement : 1m15

à propos du choix de l'outil

Pour modéliser une géométrie de suspension, j'ai d'abord pensé utiliser Freecad qui offre notamment un module d'esquisses sous contraintes.

Malheureusements, quelques tests m'on montré les limites de cet outil : les contraintes ne fonctionnent pas correctement dans les systèmes complexes, et les esquisses sont uniquement 2D.

Comme pour la conception du châssis et de la carrosserie je vais utiliser blender, c'est vers cet outil que je me tourne, malgré le fait que ce ne soit pas vraiment un outil de CAO

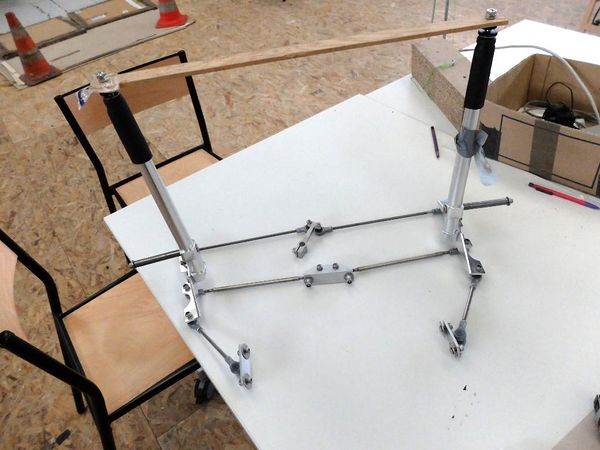

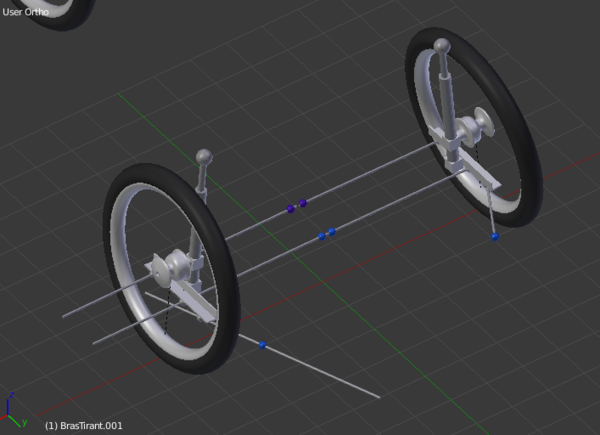

train avant

C'est la partie la plus pointue de la conception mécanique du velomobile.

Pour gagner du temps et simplifier la fabrication, j'ai acheté un train avant de Quest.

Il s'agit d'un train de type Mc pherson : cette géométrie est très efficace et permet d'être très léger, par contre elle nécessite une construction précise pour fonctionner correctement.

Je me suis aidé de cette ressource très complète sur la géométrie d'un train avant

Pour trouver les positions idéales et les longueurs de bras, j'ai utilisé les contraintes du sketcher de freecad et l'aide de laurentM (merci!) media:TrainAV-V2.fcstd pour modéliser les mouvements de direction

Le quest a une voie de 70cm, or, je désire réaliser un vélomobile de 80cm de voie et d'un empatement un peu différent.

Je dois donc revoir la géométrie, notament pour la correction Hackerman

J'ai donc relevé les dimensions du train pour le modéliser en 3D.

Le train est fixé au chassis par les rotules figurées en bleu clair et par le haut des amortisseurs

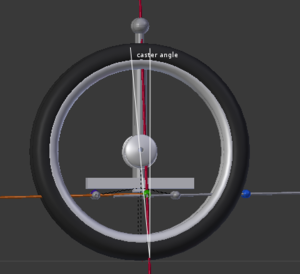

angle de pivot

L'axe de rotation du demi-train est virtuel (en rouge): il passe par l'attache de l'amortisseur, et croise les axes des deux tirants (ici prolongés pour faciliter les tracé) au point vert.

Pour qu'il soit bien placé, il doit toucher le sol haut milieu du pneu (afin d'éviter que la direction soie affectée par le freinage ou l'accéleration)

angle de chasse

L'angle de chasse est l'angle entre la verticale et l'axe passant par l'axe de la roue et l'axe de pivot.

cet angle doit avoir une valeur minimum pour faire en sorte que le véhicule tende naturellement à rouler droit (comme une roue de caddie)

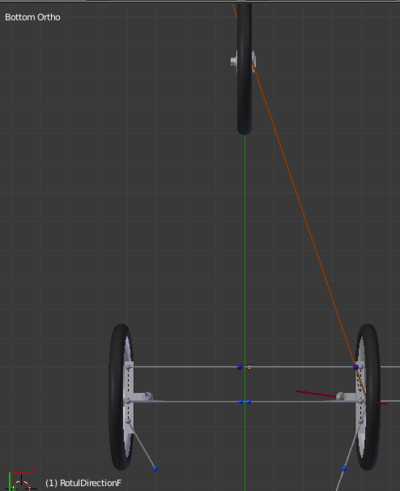

Correction ackermann

Si les rotules de directions étaient exactement parallèles à la roue, en virage, les deux roues resteraient parallèles.

Or, en virage, la trajectoire du véhicule passe par un cercle tangent à la roue arrière.

Il faut décaler les routules de direction pour corriger ce défaut.

Cette compensation s'appelle ackermann, du nom de son inventeur, et revient à l'effet différentiel appliqué à la direction :

La roue intérieure a un diamètre de braquage inférieur à la roue extérieure

L'expérience montre qu'il suffit que la rotule de direction croise un axe qui relie le point de rotation de la roue avant et le centre de la roue arrière.

Dans le cas d'une commande centrale de la direction (comme c'est le cas ici), Le décalage de la rotule de direction peut être reporté au niveau du traingle de commande de direction.

Chaîne de transmission

Le chemin de chaine doit être étudié avec soin, pour éviter de gêner le pilote.

Les roulettes de renvoi doivent être fixées solidement car toute la puissance de propulsion passe par elles (particulièrement le chemin aller : de la roue arrière au pédalier)

J'ai utilisé une image de fond pour vérifier la position du pilote

Des ressources sur les boitiers e pédalier

http://www.velotech.fr/boitier-de-pedalier-standards/

Fourche arrière

elle sera construite en sandwich, comme le reste du châssis.

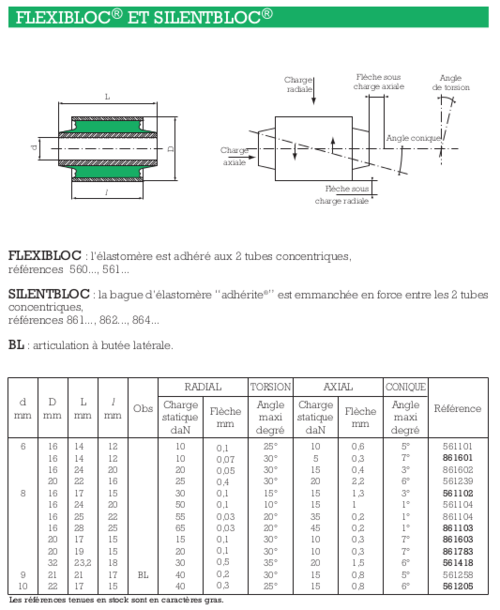

Les articulations seront des silenblocks.

Quelques données pour évaluer la taille de ces pièces :

- masse du pilote+machine = 110Kg

- 1/3 du poids sur l'arrière

- 2 silentblocs d'articulation

donc la charge axiale est d'environ : 110 X 9.81 / 3 / 2 =~ 180N

pour plus de sécurité, je choisi un modèle bien surdimensionné dans le catalogue paulstra :

la référence 561424 résiste à une charge statique de 80 daN soit 800N

j'ai donc modélisé sommairement ce silentbloc : D=28, L=27, l=20 axe de 10mm

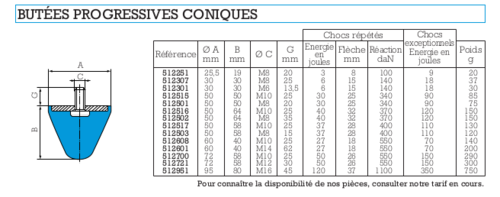

Pour la suspension, je pense utiliser une butée conique, qui a la particularité d'amortir les chocs et d'être progressive.

j'ai choisi le modèle 512503

en stock : 512307 : 30X30mm

Le cone appuyera sur le châssis

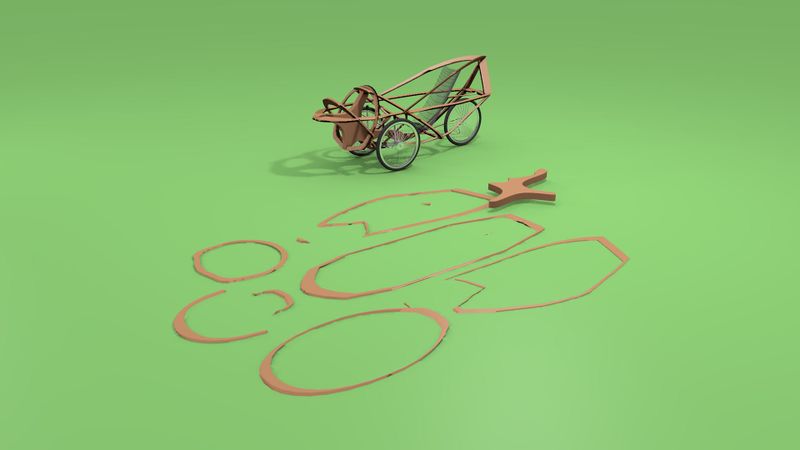

Modèle intermédiaire

n'ayant pas le temps de tout finir our le rendu de fin d'année et pour festival D, je vais produire un demi-proto temporaire

exports pour découpe

voici les exports d'une version intermédiaire

media:Poutrella.cut.nested.svg

la poutre centrale

Préparation des pièces

découpe laser du bois

découpe du polystyrene au fil chaud

Premiere ébauche de montage

à l'occasion du festival D, et accessoirement de la fin de fabacademy,

je réalise une ébauche en l'état actuel de l'avancement de mes travaux.

La découpe s'est bien passée, mais il y aurai moyen d'optimiser encore les chutes

Je me suis reconstruit un outil pour la découpe de fil chaud : ça marche maintenant bien

je n'ai qu'une émisphère du vélo en bois, mais j'ai put découper un miroir en mousse...

ça me permet de valider le principe de montage : jusque là, tout s'emboite pratiquement parfaitement

Le proto n'est pas fini mais permet de voir que l'ensemble du principe de fabrication fonctionne :

@ suivre...