Perforatrice de cartons à musique : Différence entre versions

| Ligne 23 : | Ligne 23 : | ||

- Prendre une attention particulière au déplacement du carton, qui doit être rigoureusement perpendiculaire à l'axe de perforation des notes. | - Prendre une attention particulière au déplacement du carton, qui doit être rigoureusement perpendiculaire à l'axe de perforation des notes. | ||

| + | Au final, la perforatrice pourra ressembler à ça : | ||

| + | [https://youtu.be/bIaqVgaYt-A] | ||

| + | ou ça : | ||

| + | [https://youtu.be/QmgWVRod5EY] | ||

| + | ou encore ça (là c'est juste énorme!): | ||

| + | [https://youtu.be/aS7PNQ5tNPs] | ||

| + | ===Matériel à disposition=== | ||

| Ligne 51 : | Ligne 58 : | ||

logiciel de CAO (equivalent de solidworks,etc...), nombreuses possibilités mais encore en développement. | logiciel de CAO (equivalent de solidworks,etc...), nombreuses possibilités mais encore en développement. | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

Freeship est intégré à la dernière version de FreeCAD | Freeship est intégré à la dernière version de FreeCAD | ||

| − | |||

| − | |||

====inkscape==== | ====inkscape==== | ||

Version du 22 octobre 2015 à 16:59

Construction d'une perforatrice de cartons pour orgue de barabarie

Contributeur·ice·s

Statut du projet

Prototype

Statut de la publication

License

CC-by-sa-3.0

Inspiration

Description du projet

Fichiers source

Machines

Matériaux

Lien

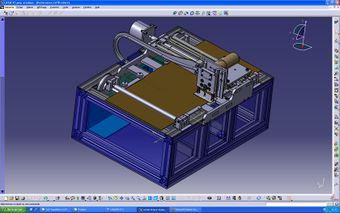

Ce projet a démarré au Fablab en septembre 2015.

Cahier des charges

La perforatrice sera multi-formats afin de perforer des cartons de largeurs différentes adaptés à chaque type d’orgue (24, 27, 32, 36 et 42 notes). De même, le mode de perforation continu ou discontinu (en fonction du type de transmission - mécanique ou pneumatique -) devra pouvoir être choisi. La perforation doit être un trou carré de 3 mm × 3 mm. Les perforations correspondent aux notes sur une longueur de carton. Un logiciel permettra de commander la perforatrice en transformant un fichier midi en coordonnées X, Y permettant de situer la note sur le carton. Une carte électronique convertie les informations transmises par le logiciel en mouvement des moteurs de défilement et de poinçonnement. Ces moteurs doivent être particulièrement puissants pour permettre une perforation nette du carton. Il est possible de trouver de nombreuses réalisations de perforatrices réalisées par des amateurs. Il ressort essentiellement les problèmes suivants : - Prévoir une bonne ventilation permettant de refroidir efficacement les moteurs et la carte électronique. De plus, la perforation de carton génère beaucoup de poussières. - Prévoir un bac suffisamment grand pour récupérer les confettis. - Prendre une attention particulière au déplacement du carton, qui doit être rigoureusement perpendiculaire à l'axe de perforation des notes.

Au final, la perforatrice pourra ressembler à ça : [1]

ou ça : [2]

ou encore ça (là c'est juste énorme!): [3]

Matériel à disposition

Logiciels de CAO utilisés

En essayant d'utiliser uniquement des logiciels libres :

Freeship

freeship permet de réaliser du développement de surface

Openscad

logiciel de CAO paramétrique

Décrire les pièces sous forme de code

Freecad

libre / gratuit /linux-windows-mac

logiciel de CAO (equivalent de solidworks,etc...), nombreuses possibilités mais encore en développement.

Freeship est intégré à la dernière version de FreeCAD

inkscape

Inkscape, site web du logiciel

libre / gratuit / linux-windows-mac

logiciel de dessin vectoriel (comparable à Illustrator, Freehand, CorelDraw), intéressant ici pour des dessins et plans en 2D.

Fournitures

Panneaux bois

- [Bois de Guyenne] Web site for Plywood : from 0,4mm to 30mm

pistes explorées

Des pistes ouvertes par tibaut : un doc à consulter

Le prototype de Titus

Titus Van den Brink est venu avec son prototype en contre-plaqué cintré.

Il nous explique les avantages et inconvénients de certaines solutions techniques

La machine pèse 23Kg tout compris....et manque un peu de rigidité

Maquette en carton échelle 1

Nous commençons car copier le Leiba avec du carton, pour se rendre compte de la technique de fabrication

On découvrira plus tard que l'on peut construire un vélo entier en carton

Carrosserie gonflable

Dans l'idée d'un véhicule convertible et modulaire, on a évoqué l'idée de réaliser une carrosserie gonflable, qui se gonfle automatiquement avec le vent apparent, et reste gonflée grace à des soupapes à velcro.

maquettes en carton

Nous avons réalisé quelques maquettes en imaginant un châssis en sandwich

suspension

On a évoqué l'usage de silentblocs en torsion pour servir à la fois d'articulation et de ressort

dans ce catalogue on trouve des silentblocs adaptés.

ScannerKinect & pilote

Pour vérifier l'encombrement du pilote dans le cockpit, nous avons testé un scan 3D à base de Kinect

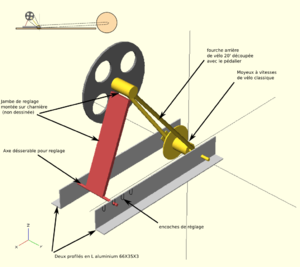

transmission reglable

Il s'agit d'une transmission réglable facilement, sans changer la taille de la chaîne.

Le moyeux intermédiaire, au sol, accueillera la chaîne allant à la roue arrière.

On peut mettre sur l'équipage un changement de vitesse.

Le problème est que le pédalier est un peu haut (38cm du sol). Il faut réduire la taille de la jambe de reglage.

Ce dispositif semble intéressant, mais l'ajout de poids, et surtout des faiblesses de rigidité constituent des inconvénients gênants.

Le siège réglable (comme la version ébauchée du vélomobile de Titus) pourrait rester la solution la plus simple.

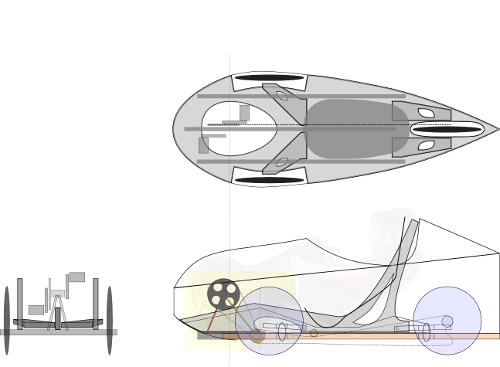

chassis plat

L'idée est de concevoir un chassis-plaque qui contienne un maximum de composants du train roulant. L'élément de base est le sandwich feuille contreplaqué (1,5mm voire 1mm) - polystyrene extrude - feuille contreplaqué car c'est un assemblage de matériaux qui s'avère très robuste tout en étant léger. On travaille aussi à limiter au maximum la quantité de métal pour les pièces techniques et à concevoir un maximum d'éléments en sandwich cp-polystyrene-cp. Cela s'obtient notamment en utilisant cette combinaison de matériaux pour les triangles de suspension avant et arrière. Le châssis vu de dessus a la forme d'une goutte d'eau. Des renforts faits en sandwich également sont montés perpendiculairement au fond pour rigidifier et consolider l'ensemble chassis. Ils montent en section fine jusqu'au-dessus de la tête du cycliste ce qui constitue à la fois un arceau de protection et un support pour un siège en tension qui ne nécessite pas de cadre de tension supplémentaire. Ce sont des anneaux élastiques de siège de 2cv qui sont prévus comme éléments élastiques en traction pour les suspensions, par souci de poids et de prix et parce qu'on peut en monter plusieurs de front pour durcir la suspension. A propose de 2cv, ce véhicule a également inspiré le système de suspension avant. Ce qui est prévu pour le carénage c'est un assemblage de longues pièces de coroplast. En effet, au vu de la solidité attendue du chassis il ne serait pas nécessaire d'exiger du carénage une solidité mécanique particulière. L'essentiel du travail de dessin du chassis est fait sur Inkscape, logiciel libre de dessin vectoriel.

Calculs de géométrie de direction

Réaliser une direction de vélomobile avec une géométrie correcte n'est pas évident; en effet :

- l'angle de pivot permet à l'axe de direction d'entrer en intersection avec la roue au niveau du contact de celle ci au sol (dépend de la position du pivot et du diamètre de la roue)

- l'angle de chasse fait pencher un peut le pivot vers l'arrière du véhicule, pour inciter le vélomobile à rouler droit quand on ne topuche pas au guidon (un peu comme une roue de caddy)

- La compensation ackerman fait en sorte que la roue intérieure au virage braque plus que celle extérieure. (dépend de la voie, de l'empatement, de la position des pivots de direction, et du système de direction)

Il serait utile de concevoir un canevas dans freecad qui permette de déterminer ces différents angles, en fonction des caractéristiques du véhicule.

Documentation

- http://www.ihpva.org/Projects/PracticalInnovations/weld.html#Trike%20Steering%20Geometry

- http://www.velomobile.de/GB/Technique/Steering/steering.html

- Peter Eland : des données et des tableurs pour calculer les géometries de la direction. Ca s'approche de ce qu'il faudrait mais en 3D ca serait mieux !

techniques de fabrication

sandwich

La technique du sandwich consiste à enfermer un matériaux peu solide mais imcompressible entre deux peaux de matériaux très solide. Le résultat donne un objet très solide et léger.

Concrètement, deux feuilles de 1,5mm de contre-plaqué collées sur du polystyrène extrudé sont solides et légères, et peuvent servir de structure.

un cours à ce sujet pose les bases.

Pour l'âme, utiliser du carton plutot que du polystyrene pourrait être plus écologique.

http://www.lhexagone.com/assets/images/Nid_abeilles_papier_carton.jpg

voire, on pourrait même construire toute la machine en carton :

http://www.erb.co.il/uploads/files/Cardboard%20Bicycles%203.jpg

Assembler du bois cintré n'est évident du premier coup. Il faut utiliser des techniques spécifiques

technique emboité

Avec une découpe laser, il est possible de créer des mi-bois pour faciliter l'assemblage

http://makezineblog.files.wordpress.com/2012/04/cnc-panel-joinery-grab-bag.png

Cette technique permettrai de faciliter l'assemblage

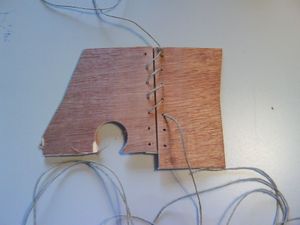

Technique cousu-collé

La technique du cousu/collé est très ancienne dans la construction navale (principalement pour les kayaks et embarquations légères) Elle peut s'appliquer à différents matériaux, mais est surtout employée avec du contreplaqué.

La couture peut se faire avec

- du fil - du fil de fer - des agraphes

un exemple ici avec du fil de fer (pour un kayak)

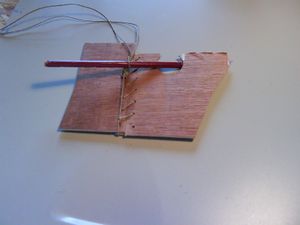

Modification de la technique cousu-collé (utilisé pour faire des canoé-kayak en ctp) par Emmanuel

- decoupe de 2 plaques avec des percages

- assemblage avec une ficelle

- assemblage / vue de derrière

- un peu de colle à bois dans la fente

- serrage de la ficelle

- après séchage

- après séchage autre face

C'est la colle qui tient l'assemblage, la ficelle ne sert plus à rien on peut laisser la ficelle en place (c'est joli!)

A vous d'essayer ca avec du CTP plus fin et en donnant de la courbure. A Technistub, je n'ai que du 3mm d'épaisseur, ca ne se courbe pas bien...

Alu cintré

Des segments de tube aluminium peuvent contribuer à rigidifier des pièces en contreplaqué fin. Un moyen de cintrer ces tubes sans faire appel à un outillage spécialisé est de constituer un gabarit de la forme que l'on veut donner au tube buis de plaquer ce tube contre le gabarit et de le maintenir en position avec des câles vissées.

Des segments de tube aluminium peuvent contribuer à rigidifier des pièces en contreplaqué fin. Un moyen de cintrer ces tubes sans faire appel à un outillage spécialisé est de constituer un gabarit de la forme que l'on veut donner au tube buis de plaquer ce tube contre le gabarit et de le maintenir en position avec des câles vissées.

Decoupe du CP

Le contreplaqué fin (ici, 1,5mm) se découpe plus facilement et proprement au cutter qu'à la scie, du moins pour les coupes droites. La découpe en courbe est plus laborieuse.

Le contreplaqué fin (ici, 1,5mm) se découpe plus facilement et proprement au cutter qu'à la scie, du moins pour les coupes droites. La découpe en courbe est plus laborieuse.

éclairage

references

velos et velomobiles

Le Blog de Titus, qui a fabriqué un velomobile en cp cintré

cycle en transistion l'entreprise de Thibaut Salloignon

tricycles couchés en cp/sandwich (cédric)

construire son velomobile en 1941

le wiki de l'association de la propulsion humaine (un projet abandonné de vélomobile opensource y traine...)

hellbentcycles : 2 PDF sur le conception de trikes

Hypertrike : open source velomobile with a fibre reinforced plastic shell

meufl velomobile ultraléger et amphibie...

expériences économiques/artisanales

velovergne fabriquant de carrosseries en auvergne

Aliaciklo constructeurs de vélos couchés dans le sud ouest

expériences/techniques atypiques

Un vélo imprimé d'une pièces en plastique

Un vélo avec des plaques de cartons alvéolaires

en velomobile: utilisation quotidienne

VECA Vehicule expérimental de création artistique] un atelier/salle de spectacle/camping car

connexes & techniques de conception

Reflexion sur l'energétique des véhicules routiers (11,5 Mo) (inter.action.free.fr est un bon site à explorer)

le design libre par Christophe André

Blog de Aerodyne (Mathieu Barreau) Bcp d'intérêt pour aéronautique, aérodynamique, constructeur amateur d'avion, fabrication d'une soufflerie, banc de traction,etc... S'intéresse au vélomobile : à construit un alleweder et un GOone. sur le blog, chercher les posts consacré au VM

windbelt generator : une éolienne atypique