ToitNet : Différence entre versions

(→Résumé) |

|||

| Ligne 9 : | Ligne 9 : | ||

|ingrédients=Bois,Polystyren extrudé | |ingrédients=Bois,Polystyren extrudé | ||

}} | }} | ||

| + | |||

Version actuelle en date du 19 juin 2014 à 10:26

Un petit toit amovible pour velomobile

Contributeur·ice·s

Statut du projet

Prototype

Statut de la publication

License

CC-by-sa-3.0

Fichiers source

Machines

Matériaux

Lien

Résumé

Le travail de cette semaine à la fabacademy consiste en la fabrication d'une pièces en composite.

Comme mon projet de fin d'étude consiste en un vélomobile entièrement fabriqué en sandwich bois/polystyrene (qui est un sorte de composite),

j'ai décider d'essayer de mettre en place et de tester un protocole de modélisation et de fabrication qui soit le plus simple et rapide.

Je vais essayer de réaliser un toit pour mon vélomobile, inspiré du toit flevobike

Modélisation

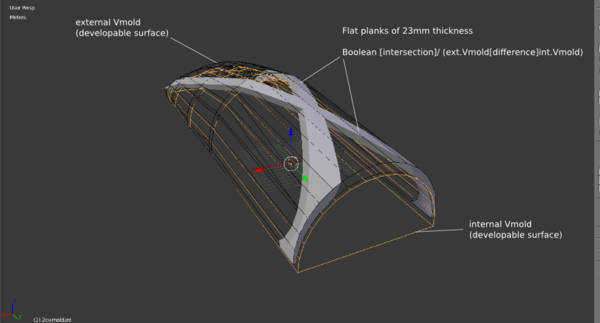

principe de construction

La difficulté vient du fait que je vais utiliser des plaques de polystyrene extrudé plates, pour faire des arceaux courbes.

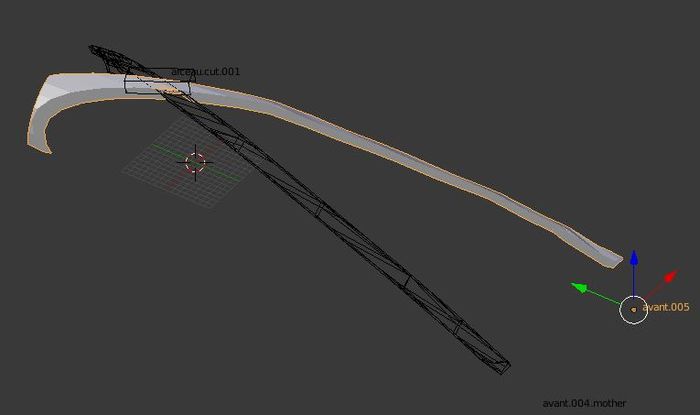

Dans Blender, en utilisant les fonctions booléennes, j'arrive à correctement produire les formes des arceaux

les mis-bois

Petit truc de traduction : j'avais du mal à traduire ce terme en anglais, finalement, je l'ai trouvé dans ce livre sur le travail du bois, indiqué par JM Molenarr .

Donc en anglais, on dit "Cross Halving Joint"

J'ai écris un script Blender pour automatiser la création de mi-bois, car mes formes sont biseautée et leur création manuelle serai fastidieuse.

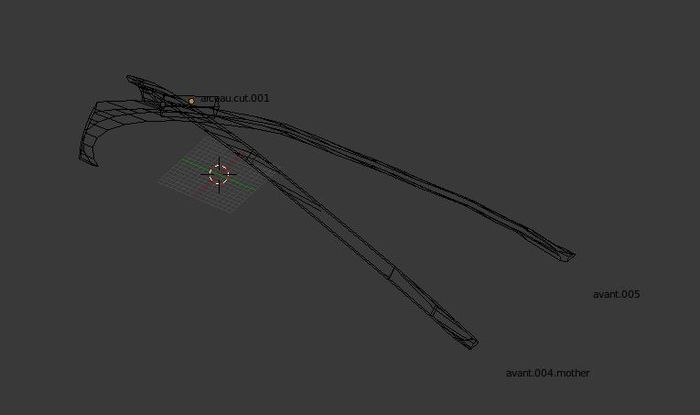

Le principe de ce script est le suivant :

On place un cube à l'intersection des des poutres qu'on veut assembler.

Ce cube sert à placer le plan de coupe qui servira au mis bois.

Il doit dépasser de l'intersection et contenir dans son nom "cut".

La poutre qui sera coupée en premier contient dans son nom "mother"

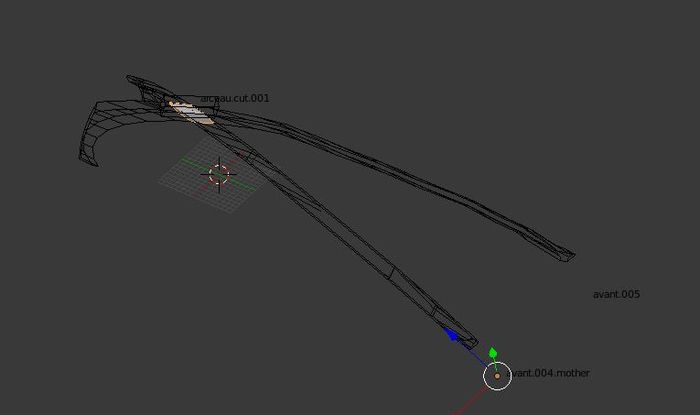

Le script fait les actions suivantes :

1- une copie de la poutre "mother" (inter) l'autre poutre : l'objet resultant s'appelle "node"

2- puis "node" (inter) "cut"

3 - "mother" (moins) "node"

4- enfin "l'autre poutre" (moins) "mother"

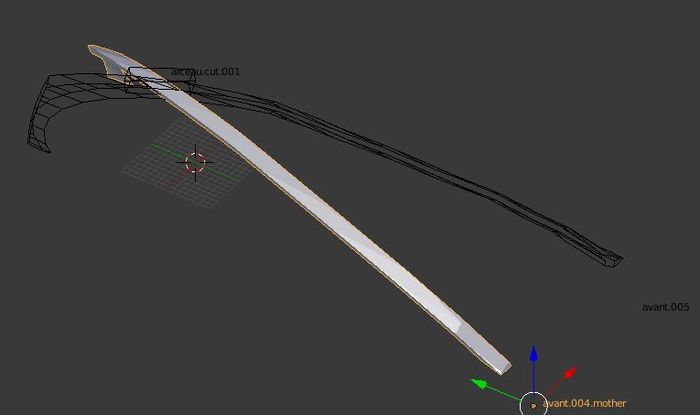

à la fin, on obtient les deux poutres encochées de manière à s'enchasser l'une dans l'autre.

Hélas, les multiples bugs de blender font que les résultats des opérations booléennes sont incertains

Cependant, j'ai réussi à obtenir le bon résultat en réalisant ces opérations manuellement, parfois en bougeant un peu les pièces.

(par exemple les opérations booléennes entre des objets qui ont des sommets en coordonnées négatives ou positives n'ont pas le même résultat)

Cependant, le principe de construction est validé. Il ne me reste plus qu'à sortir les peaux pour découper les planches de bois

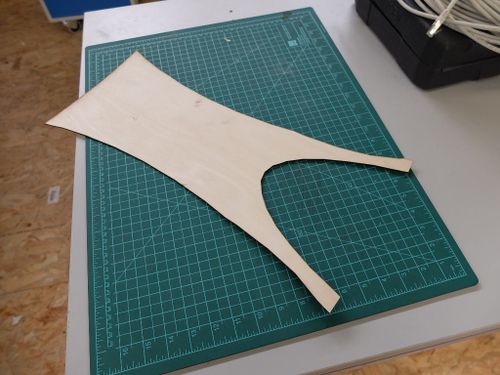

export avec papermodel

Un plugin mirobolant de blender permet d'exporter les peaux des modèles afin de les réaliser en papier.

Il s'agit de paperModel

Comme j'avais modélisé dans blender en considérant 1 unité blender=1cm, j'ai dut régler l'échelle de l'export à 1:100 pour avoir un résultat à la bonne taille.

Fabrication

après avoir découpé le bois au laser (du CP de 1,5mm)

j'ai testé une manière expérimentale d'obtenir la mouse intérieure (qui sera l'âme du composite)

j'ai préparé deux trous de centrage dans les faces plates du bois, afin de percer la mousse et d'alimgner les deux planches avec des vis.

puis le bois m'a servit de guide pour découper la mousse au fil chaud

le résultat n'est pas fameux, surtout à cause de la piètre qualité de mon fil chaud, réalisé avec des chutes en 45secondes chrono.

une découpeuse mieux réalisée serait nécessaire, notamment avec un tendeur de câble (qui est du fil de pêche en acier)

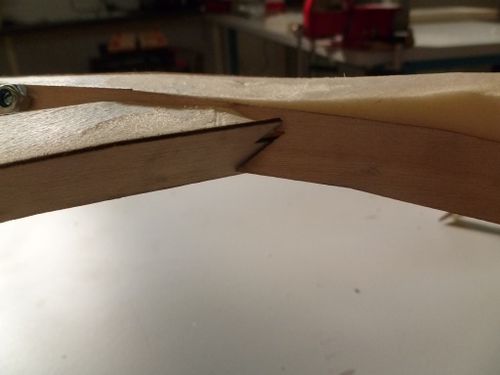

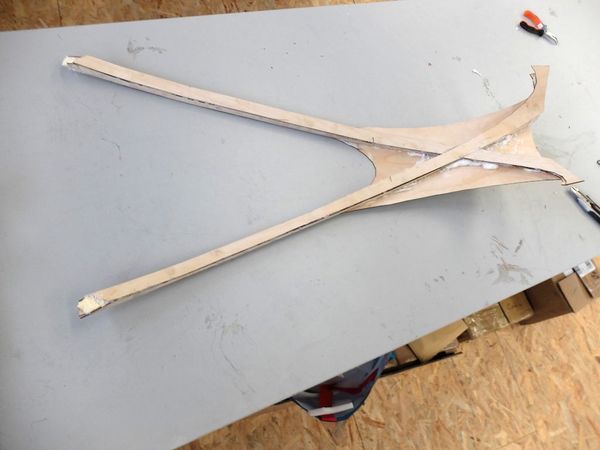

mais bon, on voit en tous cas que les mis-bois ont fonctionnés :

collage

ayant hésité longuement entre le collage sous vide à l'epoxy, et le collage traditionnel à la colle PU, j'ai choisit cette dernière solution pour ce premier test.

Cette technique a un défaut pour une forme complexe : il faut faire l'opération en plusieurs fois, et le maintient des pièces ne va pas être facile.

Première passe

j'ai collé d'abord, les peaux plates sur les deux faces de l'âme.

Je me suis servit de tiges filetées dans les trous de centrage pour garder l'alignement des faces entre elles.

Hélas, pendant la mise sous presse, je n'avais pas vu qu'une des deux plaques avait glissé. J'ai dut réajuster le mi-bois.

Deuxième passe

après avoir ébarbé l’excédant de colle de la première passe (au cutter)

j'ai collé l'assemblage du mi-bois, et les peaux "inférieures".

Comme celles-ci sont cintrées, le collage n'a pas été évident : j'ai dut utiliser du scotch de masquage pour maintenir les planches en place.

(je ne sais pas encore si ça sera facile de l'enlever après...)

Mise à jour : je scotch de masquage s'enlève bien après sechage ! bon outil de maintient...

Toisieme passe : le toit

cette fois-ci je colle le toit

quelques serre joints suffisent

résultat

Le résultat n'est pas si mal, malgré des décalages lors de l'assemblage.

poids total : 267 grames (il manque le pare brise)

il n'est pas facile d'enlever la colle PU dans les coins

mon système de mi-bois a très bien fonctionné.

conclusion

Ce test a à peu près fonctionné, mais de nombreux défauts sont apparus, qui peuvent être améliorés :

- fabriquer un outil de découpe au fil chaud de meilleure qualité pour faire une plus belle découpe

- ne pas hésiter à utiliser du scotch de masquage pour maintenir les pièces lors du collage

Je compte faire prochainement un test de collage à l'epoxy sous vide, qui, je crois permettra de réduire le nombre d'étapes de collage, et donnera un fini plus joli du premier coup

@ suivre...