SentierBattu : Différence entre versions

(→Moteurs) |

|||

| (281 révisions intermédiaires par 9 utilisateurs non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

| − | {{Projet | + | {{Projet |

| − | + | |status=Prototype | |

| − | status = | + | |image=SentierBattu.projet.jpg |

| − | image= | + | |description=Routeur grand format libre |

| − | + | |license=CC-by-3.0 | |

| − | description = | + | |contributeurs=Cedric, Blux, Philippe Bonnet, Eric Chotard, LaurentM, |

| − | license = | + | |inspiration=http://www.mechmate.com/ |

| − | inspiration=http://www.mechmate.com/| | + | |ingrédients=Metal,electronique |

| − | + | |source=[[Media:SentierBattu.zip]] | |

| − | | | + | |url=https://github.com/Cdriko/SentierBattu |

| − | + | |name=Sentier Battu | |

| − | + | }} | |

| − | + | ==contexte== | |

| − | + | Dans le cadre d'un Fablab, les étudiants d'I2P(Innovation Produit Process) de l'IUT de Nantes-Carquefou et les membres de Ping conçoivent, du 10 avril au 19 avril 2013, un ROUTEUR CNC LIBRE. | |

| − | + | [[Image:TitreWorkshop.JPG]] | |

| − | |||

Le court délai entre la décision de réaliser le workshop et son début a limité l'optimisation de la machine. | Le court délai entre la décision de réaliser le workshop et son début a limité l'optimisation de la machine. | ||

| Ligne 26 : | Ligne 25 : | ||

L’outil est conçu démontable. | L’outil est conçu démontable. | ||

La conception suit les principes du libre, il est réalisable dans la majeur partie avec des outils standards d'un fablab. | La conception suit les principes du libre, il est réalisable dans la majeur partie avec des outils standards d'un fablab. | ||

| + | |||

| + | ==liste du matériel== | ||

| + | |||

| + | [[Fichier:Bill.materials.zip]] (liste from scratch) | ||

| + | |||

| + | ==Conception 3D== | ||

| + | |||

| + | Les élèves ont modélisé la machine sous catia. | ||

| + | |||

| + | le fichier step est téléchargeable ici | ||

| + | |||

| + | [[Fichier:SB01.zip]] | ||

==pièces spéciales== | ==pièces spéciales== | ||

| Ligne 34 : | Ligne 45 : | ||

| − | + | * Les engrenages reçus vont être électro érodé pour les adapter aux clavettes des axes des moteurs. | |

<gallery> | <gallery> | ||

Image:Moteur_clavette.JPG| l'axe du moteur a clavette et le pignon brut. | Image:Moteur_clavette.JPG| l'axe du moteur a clavette et le pignon brut. | ||

| − | Image:Electroérosion.JPG| La machine pour l' | + | Image:Electroérosion.JPG| La machine pour l'électro érosion par fil. |

Image:Electroérosion-prog.JPG| Programmation de la machine. | Image:Electroérosion-prog.JPG| Programmation de la machine. | ||

| − | Image:Electroérosion1.JPG| Prête à | + | Image:Electroérosion1.JPG| Prête à électro éroder. |

</gallery> | </gallery> | ||

| − | + | * La vis sans fin doit être adaptée pour l’accoupler au moteur. Vu la dureté de cette vis, un test d'usinage au tour traditionnel a été réalisé en amont. La vitesse et l’outil ont été établi pour le tournage qui va suivre. | |

<gallery> | <gallery> | ||

| Ligne 51 : | Ligne 62 : | ||

</gallery> | </gallery> | ||

| − | ==circuit électrique/ | + | ==circuit électrique/électronique== |

Plus ou moins standard, le circuit sera piloté par [[GRBL]] via un arduino. | Plus ou moins standard, le circuit sera piloté par [[GRBL]] via un arduino. | ||

| Ligne 73 : | Ligne 84 : | ||

| − | === | + | ===Câblage=== |

====Moteurs==== | ====Moteurs==== | ||

c'est des goldenMotor PK296AE-SG7.2 | c'est des goldenMotor PK296AE-SG7.2 | ||

| + | |||

| + | [[Media:ORIENTAL_MOTOR_GENERAL_CATALOGUE.pdf|leur documentation]] | ||

0,25° /pas | 0,25° /pas | ||

| Ligne 83 : | Ligne 96 : | ||

5Nm | 5Nm | ||

| − | 4,2A/phase en | + | 4,2A/phase en parallèle |

| Ligne 93 : | Ligne 106 : | ||

Image:CouplageMoteurs.png | Image:CouplageMoteurs.png | ||

</gallery> | </gallery> | ||

| + | |||

| + | ====Controleurs moteur==== | ||

| + | |||

| + | ce sont des Gecko drive G201X | ||

| + | |||

| + | |||

| + | il faut régler les switches pour une configuration correcte : | ||

| + | |||

| + | courant de 4,2A : | ||

| + | |||

| + | - 1:on | ||

| + | - 2:off | ||

| + | - 3:off | ||

| + | - 4:off | ||

| + | - 5:on | ||

| + | |||

| + | auto standby : le moteur consomme 70% de son courant nominal à l'arrêt : oui : | ||

| + | |||

| + | - 9:on | ||

| + | |||

| + | taile nema 34 : | ||

| + | |||

| + | - 10:off | ||

| + | |||

| + | |||

| + | |||

| + | ===Configuration de GRBL=== | ||

| + | |||

| + | |||

| + | ====nombre de pas par millimètres==== | ||

| + | |||

| + | les moteurs font 0,25°/pas | ||

| + | |||

| + | Le driver est réglé à 10 microstep | ||

| + | |||

| + | 360/0,25 = 1440 pas/tour | ||

| + | |||

| + | |||

| + | Y : pignon de 15 dents : 94,245 mm/tour | ||

| + | |||

| + | $1=15.279 (y, step/mm) | ||

| + | |||

| + | X : pignon de 16 dents : 100,528 mm/tour | ||

| + | |||

| + | $0=14.324 (x, step/mm) | ||

| + | |||

| + | Z : vis à bille : 5mm/tour | ||

| + | |||

| + | $2=288 (z, step/mm) | ||

| + | |||

| + | ====inversion du commutateur de marche==== | ||

| + | |||

| + | $15=0 (invert step enable, bool) | ||

| + | |||

| + | ====fins de course activés==== | ||

| + | |||

| + | $16=1 | ||

| + | finalement non : ça marche pas | ||

==Chronologie== | ==Chronologie== | ||

| Ligne 105 : | Ligne 176 : | ||

La recherche sous catia continue. | La recherche sous catia continue. | ||

| − | A l'atelier les découpes des UPN commencent ( 8 UPN de 1750-100*50 et les deux UPN guides 2000*?) | + | A l'atelier les découpes des UPN commencent ( 8 UPN de 1750-100*50 et les deux UPN guides 2000*?) restent deux chutes de 100*100. |

<gallery> | <gallery> | ||

Image:UPN.JPG|UPN: U à profil normal | Image:UPN.JPG|UPN: U à profil normal | ||

| Ligne 114 : | Ligne 185 : | ||

| − | L' | + | L'électro-érosion des engrenages pour mettre des clavettes aura lieu lundi. |

Réalisation du rail de guidage à la "belotti" : on fait une maquette du rail qui arrivera trop tard de manière à préfigurer le montage. | Réalisation du rail de guidage à la "belotti" : on fait une maquette du rail qui arrivera trop tard de manière à préfigurer le montage. | ||

| Ligne 124 : | Ligne 195 : | ||

Pour la vis sans fin la solution proposée est de l'usiner au tour sur 80(mm) afin d'accoupler la vis à l'axe du moteur. | Pour la vis sans fin la solution proposée est de l'usiner au tour sur 80(mm) afin d'accoupler la vis à l'axe du moteur. | ||

| − | La vis étant traitée pour renforcer la dureté du pas de vis des | + | La vis étant traitée pour renforcer la dureté du pas de vis des tests ont été nécessaires. Après avoir tranché un échantillon (cf. pièces spéciales), |

| − | des | + | des tests d'usinage ont été réalisés pour déterminer le choix de l’outil et les vitesses ( nombre de tours minutes et avance de l'outil vers la pièce) |

Les poulies de guidages ont été usinées au tour traditionnel. | Les poulies de guidages ont été usinées au tour traditionnel. | ||

| − | 9 Giga de données dans la base de données de l' | + | 9 Giga de données dans la base de données de l'IUT ont été produits entre hier 9h40 et aujourd'hui 17h15!!! ( bon il y a quelques doublons ) |

-[[Jour3]] | -[[Jour3]] | ||

L'éléctroérosion a eu lieu. | L'éléctroérosion a eu lieu. | ||

| − | Les rails de guidage ont été | + | Les rails de guidage ont été finis à la belotti. |

Découpage au plasma des équerres du châssis. | Découpage au plasma des équerres du châssis. | ||

Découpage au plasma des plaques de l'axe Y. | Découpage au plasma des plaques de l'axe Y. | ||

| Ligne 147 : | Ligne 218 : | ||

Installation des crémaillères. | Installation des crémaillères. | ||

Évaluation de la place de l'axe Y mobile par rapport aux crémaillères. | Évaluation de la place de l'axe Y mobile par rapport aux crémaillères. | ||

| + | |||

| + | -[[Jour6]] | ||

| + | Installation des moteurs | ||

| + | Installation des axes sur la machine. | ||

| + | Test de déplacement du chariot. | ||

| + | Découpage au plasma des plaques nominatives(I2P, Sentier battu, PING) | ||

| + | Alésage et rectification de divers partie CAR on découvre au montage des problèmes que le dessin n'a pas permis d'anticiper. | ||

| + | |||

| + | -[[Jour7]] | ||

| + | Test du tableau électrique Ok. | ||

| + | Test1 moteur Ok un arduino 0 Cédric 1 arduino game over. | ||

| + | Réglage des axes presqu'OK | ||

| + | Questionnement sur le démontage de la machine et son installation dans le Hangar PlateformeC. À l'IUT c'est facile les 4-500kg de châssis ne poseront pas de problème au pont pour le mettre sur le camion. Par contre le camion ne rentre pas dans le lieu d'installation donc IL VA FALLOIR DU MONDE POUR MANUTENTIONNER. | ||

| + | Test2 moteur l'arduino gère bien le nombre de pas, de tours...comme prévu. | ||

| + | Test sur les autres axes du moteur couplé à l'arduino. | ||

| + | Installation des moteurs. | ||

| + | Test sur la machine. | ||

| + | |||

| + | |||

| + | -[[A noter]] | ||

| + | De nombreuses tâches n'ont pas été détaillées car une équipe de plus de 20 personne dispersée sur les divers poste ne permet pas qu'on sache en temps réel ce qu'il se passe pour des béotiens. | ||

| + | MAIS nous allons avoir un beau document réalisé par les étudiants qui nous permettra de compléter cette chronologie. | ||

| + | |||

| + | ==corrections à faire== | ||

| + | |||

| + | |||

| + | ===electronique/electricité=== | ||

| + | |||

| + | les drivers Y sont doublés alors que ce sont les X qui ont deux moteurs | ||

| + | |||

| + | Lobotomisation avec la smoothieboard | ||

| + | |||

| + | cablage des fins de course | ||

| + | |||

| + | pilotage de la broche | ||

| + | |||

| + | découpe laser de la chenille : [[ChaineDeCable]] | ||

| + | |||

| + | |||

| + | ==Session de mise au point Hiver 2013-2014== | ||

| + | |||

| + | Après avoir installé l'atelier, repeint les pièces et remonté la machine et réalisé un premier réglage mécanique, il nous reste un certain nombre de choses à faire (dans l'ordre chronologique): | ||

| + | |||

| + | ===accastillage armoire=== | ||

| + | |||

| + | Refaire proprement et solidement le câblage. | ||

| + | |||

| + | Quasiment fini par Cédric | ||

| + | |||

| + | reste à fixer l'armoire : sans doute au sol, indépendante de la machine (mais liaison de la masse de la machine) | ||

| + | |||

| + | |||

| + | ====créer une fixation pour le smoothieboard==== | ||

| + | |||

| + | j'ai modélisé un système de fixation pour la smoothieboard dans l'armoire : | ||

| + | |||

| + | [[Image:Smoothifixation.png|200px]] | ||

| + | |||

| + | [[Fichier:SmootieBox.stl]] [[Fichier:SmootieBox.scad]] | ||

| + | |||

| + | ===Fabriquer une chenille à câbles et fignoler l’accastillage=== | ||

| + | |||

| + | Les câbles sont posés pour évaluer leur longueur | ||

| + | |||

| + | |||

| + | installer les AU à chaque bout du chariot | ||

| + | |||

| + | ===Passer de l'arduino à la SmoothieBoard comme carte de pilotage=== | ||

| + | ====mise à jour du schéma électrique en faisant figurer la smoothie==== | ||

| + | |||

| + | Travail réalisé par Cédric. | ||

| + | |||

| + | Le logiciel utilisé n'étant pas très pratique, j'ai renoncé à dessiner la smoothieboard, mais les câblages sont tracés | ||

| + | |||

| + | J'utilise les sorties mosfet de la smoothie pour fournir la commande 24V du variateur (6mA) | ||

| + | |||

| + | <gallery> | ||

| + | Image:Routeur_cnc_sentier_battu_v02_1-5_alim_220v.png|alim 220v | ||

| + | Image:Routeur cnc sentier battu v02 2-5 circuit 24v.png|circuit 24v | ||

| + | Image:Routeur cnc sentier battu v03 - commande cnc.png|Smoothieboard | ||

| + | Image:Routeur cnc sentier battu v03 variateur broche.png|Variateur Broche | ||

| + | </gallery> | ||

| + | |||

| + | [[Fichier:SchemaGlobal03.qet]] à ouvrir avec [http://qelectrotech.org/] | ||

| + | |||

| + | |||

| + | * fabriquer ou trouver une boîte pour la carte à mettre dans l'armoire | ||

| + | * réaliser le câblage de la commande : utiliser des nappes et tortiller les fils | ||

| + | * vérifier et/ou implémenter les fins de course MAX | ||

| + | * tester | ||

| + | * affiner les réglages | ||

| + | |||

| + | |||

| + | =====configuration de la smoothieboard===== | ||

| + | |||

| + | à part les sorties des moteurs, il faut configurer la broche (spindle en anglais) | ||

| + | |||

| + | http://smoothieware.org/spindle-control | ||

| + | |||

| + | elle se contrôle avec trois sorties : | ||

| + | |||

| + | *P2.7 : direction | ||

| + | *P2.5 : marche | ||

| + | *P2.6 : vitesse (0-10V) | ||

| + | |||

| + | |||

| + | ===Implémenter le pilotage de la broche=== | ||

| + | |||

| + | * mettre à jour le schéma électrique (voir P14 de la doc du contrôleur broche) | ||

| + | |||

| + | le contrôleur est du modèle DSR22 (monophasé 2,2Kw) : http://www.tdemacno.com/en/108-DS-serie-R.html | ||

| + | |||

| + | [[image:Controleur.broche.cablage.blindage.jpg |300px]][[image:Controleur.broche.cablage.global.jpg |300px]] | ||

| + | |||

| + | * configurer le variateur | ||

| + | * tester | ||

| + | |||

| + | 3 sorties MOSFET de la smoothieboard sont utilisées pour commander le variateur de la broche. | ||

| + | |||

| + | ====commande du variateur de vitesse==== | ||

| + | |||

| + | Un circuit supplémentaire (smothie-to-variateur sur le schéma de cablage) est nécessaire pour : | ||

| + | * convertir les sorties on/off 3,3v en 24v pour les commandes RUN et REVERSE | ||

| + | * convertir une sortie pwm 3,3V en signal analogique 0-10V pour le contrôle de la vitesse | ||

| + | |||

| + | Une nappe avec 2x3 connecteurs sert à relier ce circuit à la smoothie board (connecteur P2). Une autre nappe sert à relier le circuit au variateur (connecter P1) | ||

| + | |||

| + | ===== Run - Reverse ===== | ||

| + | |||

| + | |||

| + | ===== Speed ===== | ||

| + | |||

| + | |||

| + | ===== Circuit ===== | ||

| + | |||

| + | Le circuit a été modélisé avec Kicad afin de graver un PCB avec la modella MDX20. | ||

| + | |||

| + | [[Image:Smothie2variateur.png|350px|shéma smoothie2variateur]] [[Image:Smoothie2variateur pcb.png|200px|PCB smoothie2variateur]] | ||

| + | |||

| + | |||

| + | (Le pcb au format svg : [[http://fablabo.net/mediawiki/images/Smoothie2variateur_pcb.svg]]) | ||

| + | (Le circuit au format kicad : [[Fichier:Smoothie2variateur.zip]]) | ||

| + | |||

| + | ====Configuration du variateur==== | ||

| + | |||

| + | |||

| + | La documentation de ce vario : [[Fichier:ControllerBrocheTYPE R.pdf]] | ||

| + | |||

| + | à chaque réglage : C-00 pour stocker les réglages | ||

| + | |||

| + | ===Implémenter l'aspirateur à copeaux=== | ||

| + | |||

| + | * acheter un aspirateur adapté | ||

| + | * réaliser les pièces d'adaptation à la découpe laser | ||

| + | |||

| + | |||

| + | [[Media:CNC_jupe.stl.tar.gz]] | ||

| + | |||

| + | ==accastillage== | ||

| + | |||

| + | ===Pour la broche=== | ||

| + | |||

| + | |||

| + | c'est une fimec HM73D-06D : 220V, triphasée 1,5Kw, 18 à 24000t/m | ||

| + | |||

| + | |||

| + | attache d'outil de type ER25 | ||

| + | |||

| + | |||

| + | Grace à metalobil, j'ai trouvé un fournisseur d'outils pas trop loin : http://tap-tools.com , à Chatellerault | ||

| + | |||

| + | ==Création du gcode avec fab_modules/kokompe== | ||

| + | |||

| + | === adaptation du Gcode === | ||

| + | [[FabModules]] est déjà utilisé à Plateforme C pour commander la fraiseuse MDX200 et la découpe vinyle à partir de fichiers raster (.png) et vectoriel (.svg) et a fait ses preuves avec ses deux machines. Il est donc envisagé de l'utiliser pour produire le gcode pour sentier battu. | ||

| + | |||

| + | Cependant, comme pour la découpeuse laser et le plugin inkscape laserengraver, le gcode brut sorti de fab_modules ne peut pas être compris directement par le firmware de la smoothie. Les modifications à apporter sont les suivantes : | ||

| + | * passage au système métrique (facultatif), | ||

| + | * ajout de G01 devant toutes les commandes de déplacements, | ||

| + | * contrôle de la vitesse de la broche : M03 SXXX avec XXX entre 0 et 255 au lieu de SX avec X en rotations par minutes, | ||

| + | * contrôle de la vitesse d'avance avec G01 FXXX dans l'entête du gcode, puis G01 FXXX à chaque fois que la vitesse d'avance est modifiée par la plongée de la broche (par G01 Z0.0 F150.0) sans quoi la vitesse d'avance resterait celle de la broche. | ||

| + | |||

| + | === fonctionnement de fab_modules/kokompe === | ||

| + | |||

| + | fab_modules est composé d'exécutables codés en C, commandés à travers une interface graphique en python. | ||

| + | |||

| + | fab_modules utilise un format pivot (stocké dans des fichiers avec une extension .path) qui peut être créé a partir de différentes sources à l'aide d'une série d'exécutables (svg_path, png_path ...) puis transformé en commande machine dans différents formats par une autre série d'exécutables (path_camm, path_rml...). Il suffit donc d'adapter l'exécutable qui transforme le format path en gcode qui s'appelle path_g, son fichier source path_g.c se trouve dans src/core. | ||

| + | |||

| + | === modifications apportées au fichier path.c === | ||

| + | |||

| + | Les numéros de ligne correspondent au fichier originale (version du 31 juillet 2014) | ||

| + | |||

| + | ==== passage au système métrique ==== | ||

| + | * ligne 23 : units =1 | ||

| + | * ligne 45 : remplacer G20 par G21 | ||

| + | |||

| + | ==== commande de la broche ==== | ||

| + | * ajouter une conversion du nombre de tour par minutes en pwm (pwm = -1,13384e-7 rpm^2 + 0.0133754 rpm - 0,133952) | ||

| + | * passer le réglage de la vitesse de rotation (ligne 54) directement au moment du choix du sens de rotation (ligne 58) | ||

| + | * adapter le temps de mise en route de la broche (ligne 59) de P1 (1ms! erreur dans les commentaires) à S5 (5 secondes) | ||

| + | |||

| + | ==== vitesses d'avances ==== | ||

| + | * ajouter G01 au début des lignes définissant et redéfinissant la vitesse d'avance (lignes 53, 86, 91) | ||

| + | |||

| + | ==== déplacements ==== | ||

| + | * ajouter G01 au début de chaque ligne commandant un mouvement (lignes 108, 117, 138, 141) | ||

| + | |||

| + | ==Travaux en cours== | ||

| + | ===Avril 2014=== | ||

| + | |||

| + | Relance des finitions : | ||

| + | |||

| + | * Boîtier électrique | ||

| + | ** <strike>Le perçage des ouvertures de ventilation nécessite la dépose du tableau. Nous en profiterons pour remplacer la carte Smoothieboard.</strike> | ||

| + | ** <strike>Le choix du ventilateur n'est pas encore fait, donc attente pour connaitre la dimension du trou.</strike> | ||

| + | ** La nouvelle carte Smoothieboard est en place. | ||

| + | |||

| + | * Fixation du moteur X | ||

| + | ** <strike>La pièce de fixation du moteur n'est pas correcte, elle nécessite un fraisage pour réduire l'épaisseur et le fraisage de deux des orifices pour permettre d'utiliser des vis à tête fraisée.</strike> | ||

| + | ** <strike>Il sera nécessaire de démonter le chariot pour installer le support du moteur. A cette occasion il faudra désaxer le chariot de 1cm vers l'arrière.</strike> | ||

| + | ** Update 22/04 : | ||

| + | *** Le fraisage n'a pas suffit, nous avons réhaussé le chariot en intercalant des pièces en alu (2mm) entre le chariot et les galets de guidage. | ||

| + | *** Par la même occasion nous avons légèrement décalé le chariot vers l'arrière (5mm). | ||

| + | |||

| + | * Fins de course | ||

| + | ** Modification du câblage pour utiliser le contact normalement fermé (à valider au niveau soft -> OK). | ||

| + | ** Mise en place d'un arrêt sur les câbles (mousse + colier de serrage) pour eviter l'arrachement. | ||

| + | ** Recherche du meilleurs positionnement et du mode de fixation -> MaxZ, MinZ, MaxX, MinX OK. | ||

| + | |||

| + | * Passages de câble | ||

| + | ** Mise en place d'une équerre pour maintenir les câbles non mobiles dans le profil alu du support de chariot -> OK. | ||

| + | ** Prévoir des pattes pour maintenir les extrémités des différents câbles -> OK. | ||

| + | ** Poser les chemins de câble articulés -> ok <strike>pour celui du pont, reste les fixations à imaginer pour l'autre</strike>. | ||

| + | |||

| + | * Broche | ||

| + | ** Câbler le connecteur -> OK. | ||

| + | |||

| + | ===Mai 2014=== | ||

| + | |||

| + | * Structure alu | ||

| + | ** Remplacer les boulons trop cours 12x15 par 12x40. -> OK. | ||

| + | |||

| + | * Câblage | ||

| + | ** Fin de courses : | ||

| + | *** Poser les deux derniers MinY et MaxY -> OK. | ||

| + | *** Concevoir une protection. -> OK | ||

| + | ** Installer et connecter la bande Led sous le chariot. -> OK | ||

| + | ** Installer les arrêt d'urgence -> OK. | ||

| + | |||

| + | * Armoire de commande | ||

| + | ** Quelle position ? | ||

| + | *** Discussion à tenir sur les contraintes : <br>Centrage, Hauteur, Distance du châssis (place pour une éventuelle cloison), Longueur du câble le plus court.<br>Finalement après avoir inversé les câble "Broche" et "Moteur X", on a récupéré de la souplesse pour le positionnement de l'armoire. | ||

| + | ** Fabrication du support : <br>Pour l'instant nous avons avons conçu un support (provisoire?) en aglo de récupération. | ||

| + | *** Une fois décidée la position... | ||

| + | ** Câblage | ||

| + | |||

| + | ===Juin 2014=== | ||

| + | |||

| + | * Câblage restant : | ||

| + | ** <strike>Poussoir façade</strike> | ||

| + | ** <strike>Arrêt urgence -> confirmer point de raccordement.</strike> | ||

| + | |||

| + | * Aspirateur | ||

| + | ** Imaginer le système d'aspiration autour de la broche : | ||

| + | *** Contraintes de cheminement du tuyau. | ||

| + | *** Nécessité de ne pas gêner le déplacement du chariot. | ||

| + | ** Raccordement flexible chariot <-> aspirateur | ||

| + | *** Nous envisageons d'installer un tube PVC solidaire du chariot Z pour raccorder le flexible d'un côté et le collecteur de l'autre. | ||

| + | |||

| + | * Méthode de test à la mise en route | ||

| + | ** Débuter sans connexions des moteurs et broche -> OK | ||

| + | ** Connexion des moteurs -> OK | ||

| + | ** Paramétrage Smoothieboard | ||

| + | *** Vitesse max des moteurs. | ||

| + | *** Sens de rotation. | ||

| + | ** .../... | ||

| + | |||

| + | * Chariot | ||

| + | ** Prévoir le réglage des galets. | ||

| + | |||

| + | |||

| + | La machine commence à ressembler à quelque chose : | ||

| + | |||

| + | [[image:SentierBattu.portrait.jpg|600px]] | ||

| + | |||

| + | ===Juillet 2014=== | ||

| + | * Aspirateur | ||

| + | ** Mise en place de la centrale d'aspiration | ||

| + | [[image:Aspirateur.JPG|200px|thumb|left|METABO SPA 1200 aspirateur à sciure]] | ||

| + | |||

| + | '''Caractéristiques techniques :''' | ||

| + | *Dimensions L x L x H 830 x 450 x 1.600 mm | ||

| + | *Vide maximum 1,600 Pa | ||

| + | *Débit maximum 900 m³ / h | ||

| + | *Surface du filtre 1 m² | ||

| + | *Raccord de tuyau Ø 100 mm | ||

| + | *Capacité du sac à puce 65 L | ||

| + | *Tension secteur 220-240 V | ||

| + | *Puissance absorbée nominale 0,55 kW | ||

| + | *Poids 22 kg | ||

| + | - | ||

| + | ** Fixation du cheminement du tuyau d'extraction en utilisant tube d'évacuation PVC de diamètre 100 mm. | ||

| + | ** Le tuyau est fixé le long du mur en utilisant des cales en bois pour garder le passage des gaines électrique déjà présente | ||

| + | ** Maintient du tuyau au centre de la table par un câble acier dont l’extrémité est serrée par un ensemble boulon/écrou comportant un perçage du diamètre du câble | ||

| + | ** Mise en place du tuyau souple pour ne pas gêner le déplacement du chariot. Le diamètre du tuyau près de la tête ne peut être supérieur à 50mm | ||

| + | ** Nous envisageons d'installer un tube PVC solidaire du chariot Z pour raccorder le flexible d'un côté et le collecteur de l'autre. | ||

| + | ** Essai avec une réduction de diamètre de 100mm à 50mm pour le tuyau souple et le tuyau allant sur la tête | ||

| + | [[image:AspirateurTube.JPG|200px]] | ||

| + | |||

| + | ===Septembre 2014=== | ||

| + | |||

| + | * Raccordement flexible autour de la broche <-> aspirateur | ||

| + | ** Dessin avec OpenSCAD d'une adaptation pour canaliser les copeaux vers l'aspiration | ||

| + | ** Les fraises sont de différentes hauteur en fonction du diamètre, nous avons relevés 3 hauteurs différentes parmi les fraises que nous disposons à ce jour | ||

| + | ** Nous avons fait le choix de définir la tête en 3 parties : | ||

| + | ** - le support autour de la tête de la fraiseuse qui sera fixe | ||

| + | ** - la jupe qui viendra se fixer sur le support la hauteur sera adaptée à l'outil utilisé, à ce jour il sera nécessaire de réaliser 3 hauteurs différentes | ||

| + | ** - les balais qui seront fixés sur la jupe par collier de serrage pour garder la souplesse en fonction de la hauteur de passe | ||

| + | |||

| + | <gallery> | ||

| + | Image:OpenScadV1Top.PNG|OpenSCAD Vue de dessus | ||

| + | Image:OpenScadV1Bot.PNG|OpenSCAD Vue de dessous | ||

| + | Image:TetAspiCNCV1Top.JPG|Support vue de dessus | ||

| + | Image:TetAspiCNCV1Bot.JPG|Support vue de dessous | ||

| + | Image:TetAspiCNCV1JupTop.JPG|Jupe vue de dessus | ||

| + | Image:TetAspiCNCV1JupCot.JPG|Jupe vue de côté | ||

| + | Image:TetAspiCNCV1Asemb.JPG|Ensemble assemblé | ||

| + | Image:TetAspiCNCV1Desamb.JPG|Ensemble démonté | ||

| + | </gallery> | ||

| + | |||

| + | * La solution avec une réduction de diamètre de 100mm à 50mm pour le tuyau souple engendre un perte d'aspiration, solution abandonnée | ||

| + | ** Utilisation d'un tube rectangulaire pliant du type Tpl 200 pour garder le volume d'aspiration | ||

| + | ** Utilisation de Inkscape pour la réalisation des gabarits qui seront découpés au laser pour vérifier les côtes | ||

| + | |||

| + | <gallery> | ||

| + | Image:TubeRectangulairePliantTpl200.PNG|Tube rectangulaire TPL200 | ||

| + | Image:ManchonDroitMixteDiam100.PNG|Manchon TPL200/diam 100 | ||

| + | image:Gabarit.JPG|200px|Gabarit pour vérification | ||

| + | </gallery> | ||

| + | |||

| + | * Laurent réalise une carte électronique pour transformer les commandes PWM en numérique pour commander la vitesse le sens de rotation et les directions | ||

| + | ( Voir plus haut '''Implémenter le pilotage de la broche''' )<br /> | ||

| + | |||

| + | <br /> | ||

| + | |||

| + | * Vidéo du premier usinage le 25 septembre : <br /> | ||

| + | {{#widget:YouTube|id=2CjPWTRwYX8|width=600px}} | ||

| + | |||

| + | <gallery> | ||

| + | Image:Tampon.JPG|Tampon du logo et impression encre sur papier | ||

| + | </gallery> | ||

| + | * Nouvelle version du support avec sortie rectangulaire mâle pour l'aspiration | ||

| + | ** Utilisation de FreeCAD | ||

| + | <gallery> | ||

| + | Image:3D.JPG|FreeCAD | ||

| + | Image:TetAspiCNCV2EchaBot.JPG|OpenSCAD Vue de dessous avec échafaudage | ||

| + | Image:TetAspiCNCV2EchaTopsZoom.JPG|Support vue de dessus avec échafaudage | ||

| + | Image:TetAspiCNCV2Bot.JPG|Support vue de dessous | ||

| + | Image:TetAspiCNCV2Bot.JPG|Support vue de dessous | ||

| + | Image:TetAspiCNCV2BotZoom.JPG|Problème de surface | ||

| + | Image:Installe.JPG|Support installé sur la tête | ||

| + | Image:CNCSep.JPG|Etat de la CNC fin septembre | ||

| + | </gallery> | ||

| + | |||

| + | ===Octobre 2014=== | ||

| + | |||

| + | * Raccordement flexible autour de la broche <-> aspirateur | ||

| + | ** Dessin avec FreeCAD d'une adaptation pour canaliser les copeaux vers l'aspiration | ||

| + | ** Objectifs : | ||

| + | *** augmenter le jeu de 5/10 pour le diamètre de la tête<br /> | ||

| + | *** modification de l’épaisseur (4 à 5mm) pour les parois et ajout de congé afin d'avoir une meilleur rigidité<br /> | ||

| + | *** analyse pour améliorer l'état de surface du dessous du support --> choix d'imprimer le socle puis le rail qui sera collé | ||

| + | <gallery> | ||

| + | TetAspiCNCV3Bois800x600.jpg|Réalisationen découpe laser, solution non retenue | ||

| + | TetAspiCNCV3Bot800x600.jpg|Version 3 Vue de dessous, bonne finition | ||

| + | TetAspiCNCV3Cote800x600.jpg|V3 vue de côté | ||

| + | TetAspiCNCV3Top800x600.jpg|V3 vue de dessus | ||

| + | TetAspiCNCV3Base800x600.jpg|V3 vue de côté | ||

| + | TetAspiCNCV3Monte.jpg|V3 Montage avec jupe | ||

| + | </gallery> | ||

| + | |||

| + | |||

| + | [[image:CNC aspiration.png|400px|thumb|center|Modélisation avec FreeCad : [[Fichier:CNC_extractionV4_02.FCStd]]]] | ||

| + | |||

| + | Update 13/05/16 : La conception de la Jupe a été modifiée pour ajouter une cloison interne dans l'espoir de d'améliorer le flux. | ||

| + | |||

| + | La tête : [[Fichier:CNC_Tete_aspiration.stl]] , [[Fichier:CNC_Tete_asp_rainure.stl]]<br /> | ||

| + | La Jupe : [[Fichier:CNC_jupe_v4_02.stl]] | ||

| + | |||

| + | |||

| + | [[image:TetAspiV3Montage.gif|250px|thumb|center|Visualisation du montage et démontage de la jupe pour permettre l'installation de l'outil]] | ||

| + | |||

| + | * Fixer voir déplacer les fin de courses Max. (Note : ils ne sont pas pris en compte par le logiciel à ce jour) | ||

| + | |||

| + | * 28/10/2014 : Premier usinage de bois | ||

| + | <gallery> | ||

| + | Image:1er_usinage.JPG|ça creuse | ||

| + | Image:1er_usinage_bord.JPG|ça coupe droit ! | ||

| + | Image:1er usinage fin.JPG|et voilà ! | ||

| + | </gallery> | ||

| + | |||

| + | voir [[20141028162323]] | ||

| + | |||

| + | {{#widget:vimeo|id=110341964|width=600px}} | ||

| + | |||

| + | * 29/10/2014 : test des paramètres de coupe | ||

| + | |||

| + | <gallery> | ||

| + | |||

| + | Image:Bench_sentier_battu_traits.JPG|profondeur de passe vs. vitesse + découpe! | ||

| + | Image:Bench_sentier_battu_texte.JPG| | ||

| + | Image:Bench_sentier_battu_panneau.JPG| | ||

| + | </gallery> | ||

| + | |||

| + | ** Résultats : | ||

| + | *** pour des vitesse de coupe de 300 à 2000 cm/min et une passe de 1 à 5mm: rien de déconnant pour la "gravure", même si le résultats est souvent meilleur à basse vitesse | ||

| + | *** Le côté dans lequel la vitesse de la dent est dans le même sens que le déplacement de la fraise est toujours très propre, ce qui n'est pas le cas du côté opposé | ||

| + | *** Avec la fraise de découpe (531-0300 ?) on peut découper du cp 10mm en une seule passe (!) jusqu'à une vitesse de 600 cm/min | ||

| + | |||

| + | === Novembre 2014 === | ||

| + | |||

| + | * 04/10/2014 | ||

| + | **Mise à jour du firmware et configuration de la prise en compte des capteurs de fin de course min et max | ||

| + | ** Réglage de l'accélération : | ||

| + | *** correct à vu d'œil à 300 mm/s/s | ||

| + | *** passage de la vitesse max en Z à 1200 cm/min | ||

| + | ** Des décalages sont apparus en X : peut être un problème mécanique (?) | ||

| + | <br /> | ||

| + | * 06/10/2014 | ||

| + | **Démontage du moteur droit(en Y) pour refixer la clavette (calage + vernis de blocage), puis remontage. | ||

| + | **Desserrage du moteur gauche (en Y) pour réaligner les galets sur le bâti, alignement réalisé. | ||

| + | **Ecriture de fichiers de test en Gcode pour matérialiser la précision de répétabilité | ||

| + | |||

| + | |||

| + | ====trouvage d'une pince pour serrer le collet==== | ||

| + | |||

| + | http://www.dibe.fr/docs/catalogues/pinces-serrage/pinces-er.pdf | ||

| + | |||

| + | à reproduire avec la découpe plasma de l'IUT? | ||

| + | |||

| + | ====Décalage sur les axes X et Y==== | ||

| + | |||

| + | Ci dessous les séquences utilisées pour mettre en évidence le défaut: | ||

| + | <code>(Seq0 : 1 cercle r:10mm ) | ||

| + | G0 X0 Y25.0 F1000 | ||

| + | G2 I0 J-10.0 F1200 | ||

| + | </code> | ||

| + | <code>(Seq1 : 2 cercles r:10mm décalés de 1mm sur l'axe Y) | ||

| + | G0 X0 Y25.0 F1000 | ||

| + | G2 I0 J-10.0 F1200 | ||

| + | G0 X0 Y26.0 F1000 | ||

| + | G2 I0 J-10.0 F1200 | ||

| + | </code> | ||

| + | <code>(Seq2 : 2 cercles r:10mm décalés de 1mm sur l'axe X) | ||

| + | G0 X25.0 Y0 F1000 | ||

| + | G2 I-10.0 J0 F1200 | ||

| + | G0 X26.0 Y0 F1000 | ||

| + | G2 I-10.0 J0 F1200 | ||

| + | </code> | ||

| + | <code>(Seq3 : 2 cercles r:10mm décalés de 50mm sur l'axe X) | ||

| + | G0 X25.0 Y0 F1000 | ||

| + | G2 I-10.0 J0 F2500 | ||

| + | G0 X50.0 Y0 F1000 | ||

| + | G2 I-10.0 J0 F2500 | ||

| + | </code> | ||

| + | |||

| + | <table> | ||

| + | <tr> <th>Nbre</th> <th>Séquence</th> <th>Vitesse</th> <th>Résultat</th> <th>Observations</th> </tr> | ||

| + | <tr> <td>200</td> <td>Seq:0</td> <td>F5000</td> <td>X:0mm Y:0mm</td> <td></td> </tr> | ||

| + | <tr> <td>200</td> <td>Seq:1</td> <td>F5000</td> <td>X:8mm Y:-7mm</td> <td> !!! </td></tr> | ||

| + | <tr> <td>200</td> <td>Seq:1</td> <td>F2500</td> <td>X:7mm Y:0mm</td> <td></td> </tr> | ||

| + | <tr> <td>200</td> <td>Seq:2</td> <td>F2500</td> <td>X:0mm Y:8mm</td> <td></td> </tr> | ||

| + | <tr> <td>200</td> <td>Seq:2</td> <td>F5000</td> <td>X:0mm Y:9mm</td> <td></td> </tr> | ||

| + | <tr> <td>200</td> <td>Seq:2</td> <td>F5000</td> <td>X:-7mm Y:8mm</td> <td>M204 S50 : Modification de l'accélération<br/>était précédement à S150</td> </tr> | ||

| + | <tr> <td>200</td> <td>Seq:2</td> <td>F5000</td> <td>X:0mm Y:2mm</td> <td>M204 S500</td> </tr> | ||

| + | <tr> <td>200</td> <td>Seq:2</td> <td>F5000</td> <td>X:0mm Y:2mm</td> <td>M204 S1000</td> </tr> | ||

| + | <tr> <td>200</td> <td>Seq:2</td> <td>F5000</td> <td>X:0mm Y:2mm</td> <td>M204 S2000</td> </tr> | ||

| + | <tr> <td>200</td> <td>Seq:2</td> <td>F2500</td> <td>X:0mm Y:2mm</td> <td>M204 S500</td> </tr> | ||

| + | <tr> <td>200</td> <td>Seq:3</td> <td>F5000</td> <td>X:0mm Y:6mm</td> <td>+G0 F4000</td> </tr> | ||

| + | <tr> <td>200</td> <td>Seq:3</td> <td>F2500</td> <td>X:0mm Y:3mm</td> <td>+G0 F2000</td> </tr> | ||

| + | </table> | ||

| + | |||

| + | Constat : | ||

| + | * Contrairement à ce que nous avons cru, le décalage se produit aussi sur l'axe Y selon la séquence de test. | ||

| + | * La diminution du paramètre d'accélération de 150 à 50 dégrade le résultat. | ||

| + | * L'augmentation de l'accélération au delà de 500 n'a pas d'influence quoique physiquement la rudesse du déplacement augmente. | ||

| + | |||

| + | === Décembre 2014 === | ||

| + | |||

| + | ==== Installation du martyre ==== | ||

| + | |||

| + | <gallery> | ||

| + | File:PC020602.JPG | ||

| + | File:PC020604.JPG | ||

| + | File:PC020605.JPG | ||

| + | File:PC020606.JPG | ||

| + | File:PC020609.JPG | ||

| + | File:PC020611.JPG | ||

| + | </gallery> | ||

| + | |||

| + | ===2015=== | ||

| + | |||

| + | ====TODO==== | ||

| + | |||

| + | *Réglages paramétage | ||

| + | **<strike>Test du paramètre "déviation" à 0</strike> | ||

| + | **<strike>réglage de la vitesse maxi en Z : experimentalement à 2mm/s</strike> | ||

| + | |||

| + | *Modifications | ||

| + | **Course | ||

| + | ***L'objectif des 1250mm n'est pas atteint, il faut modifier les supports | ||

| + | **Course Z | ||

| + | ***La fixation et le positionnement du fin de course Z_max doit être revu pour permettre le débattement maximum (225mm) | ||

| + | |||

| + | *Mesures | ||

| + | **X max : | ||

| + | **Y max : | ||

| + | **Z | ||

| + | ***Débattement H (martyre/mandrin) : 225mm | ||

| + | ***Épaisseur max : H/2 | ||

| + | ***Longueur totale de la fraise : H/2 + 30 | ||

| + | |||

| + | [[File:PC020608.JPG|600px]] | ||

| + | |||

| + | |||

| + | =====Mesure des vitesses de rotation===== | ||

| + | *La commande utilisée pour initialiser la vitesse est M3 Sxxx (xxx de 0 à 255) | ||

| + | *La lecture est faite avec un lecteur laser | ||

| + | *La vitesse affichée est lue dans l’armoire de commande. | ||

| + | |||

| + | <table> | ||

| + | <tr> <th>Cmd M3 Sxxx </th> <th>|Vitesse Mesurée</th> <th>|Vitesse Affichée</th> </tr> | ||

| + | <tr> <td>127</td> <td>6220</td> <td>103</td> </tr> | ||

| + | <tr> <td>160</td> <td>8115</td> <td>135</td> </tr> | ||

| + | <tr> <td>180</td> <td>9308</td> <td>155</td> </tr> | ||

| + | <tr> <td>200</td> <td>10580</td> <td>175</td> </tr> | ||

| + | <tr> <td>220</td> <td>11896</td> <td>198</td> </tr> | ||

| + | <tr> <td>240</td> <td>13275</td> <td>221</td> </tr> | ||

| + | <tr> <td>255</td> <td>14426</td> <td>240</td> </tr> | ||

| + | </table> | ||

| + | |||

| + | Correction le 13 novembre 2015 avec ce qui suit : | ||

| + | |||

| + | la configuration du variateur était mauvaise | ||

| + | le Paramètre S.201 (F.020) [fréquence maximum d'alimentation du moteur] était à 240,43Hrz | ||

| + | |||

| + | Il fallait la régler à 400Hrz : le moteur a une paire de poles : | ||

| + | |||

| + | en effet : Ns=f/p avec | ||

| + | *Ns la frequence de rotation du champ magnétique (en tr/s) | ||

| + | *f la fréquence d'alimentation | ||

| + | *p le nombre de paires de poles | ||

| + | |||

| + | donc avant la correction on avait : | ||

| + | |||

| + | Ns=240,43/1=240,43 tr/s=14425,8tr/mn | ||

| + | |||

| + | avec la fréquence maximum corrigée : | ||

| + | |||

| + | Ns=400/1=400tr/s=24000 tr/mn | ||

| + | ===2016=== | ||

| + | =====Mesure de vitesse de rotation du 9 mai 2016===== | ||

| + | |||

| + | {|cellpadding="10" cellspacing="0" | ||

| + | |Commande (Tr/min) | ||

| + | |Gcode S... | ||

| + | |Mesure (Tr/min) | ||

| + | |Tension entrée B18 (V) | ||

| + | |Tension sortie B15 (V) | ||

| + | |- | ||

| + | |2400 | ||

| + | |25,5 | ||

| + | |1870 | ||

| + | |0,45 | ||

| + | |0,75 | ||

| + | |- | ||

| + | |6000 | ||

| + | |64 | ||

| + | |4720 | ||

| + | |1,14 | ||

| + | |1,94 | ||

| + | |- | ||

| + | |12000 | ||

| + | |129 | ||

| + | |9930 | ||

| + | |2,42 | ||

| + | |4,09 | ||

| + | |- | ||

| + | |18000 | ||

| + | |191 | ||

| + | |16000 | ||

| + | |3,92 | ||

| + | |6,6 | ||

| + | |- | ||

| + | |24000 | ||

| + | |255 | ||

| + | |23050 | ||

| + | |5,6 | ||

| + | |9,5 | ||

| + | |} | ||

| + | |||

| + | La mesure à été faite avec un tachymètre. | ||

| + | |||

| + | Aussi nous avons vu que le variateur avait une sortie 0-10V sur la broche 15 | ||

| + | |||

| + | ==Fichiers de configuration== | ||

| + | Les fichiers config et le firmware de la machine opérationnel en Avril 2016 | ||

| + | *[[Fichier:config.smoothie.SentierBattu.zip]] | ||

| + | *[[Fichier:firmware_2016_04.bin.zip]] | ||

| + | |||

| + | ==liens utiles== | ||

| + | |||

| + | http://lcamtuf.coredump.cx/gcnc/ guerrilla guide to cnc | ||

| + | |||

| + | |||

| + | https://gitlab.fablabo.net/cedric/sentierbattu | ||

Version actuelle en date du 5 février 2021 à 20:46

Routeur grand format libre

Contributeur·ice·s

Statut du projet

Prototype

Statut de la publication

License

CC-by-3.0

Inspiration

Fichiers source

Machines

Matériaux

Sommaire

- 1 contexte

- 2 cahier des charges

- 3 liste du matériel

- 4 Conception 3D

- 5 pièces spéciales

- 6 circuit électrique/électronique

- 7 Chronologie

- 8 corrections à faire

- 9 Session de mise au point Hiver 2013-2014

- 10 accastillage

- 11 Création du gcode avec fab_modules/kokompe

- 12 Travaux en cours

- 13 Fichiers de configuration

- 14 liens utiles

contexte

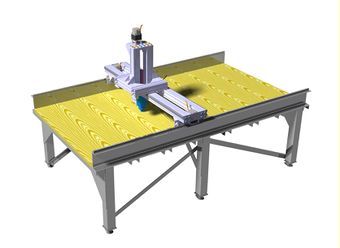

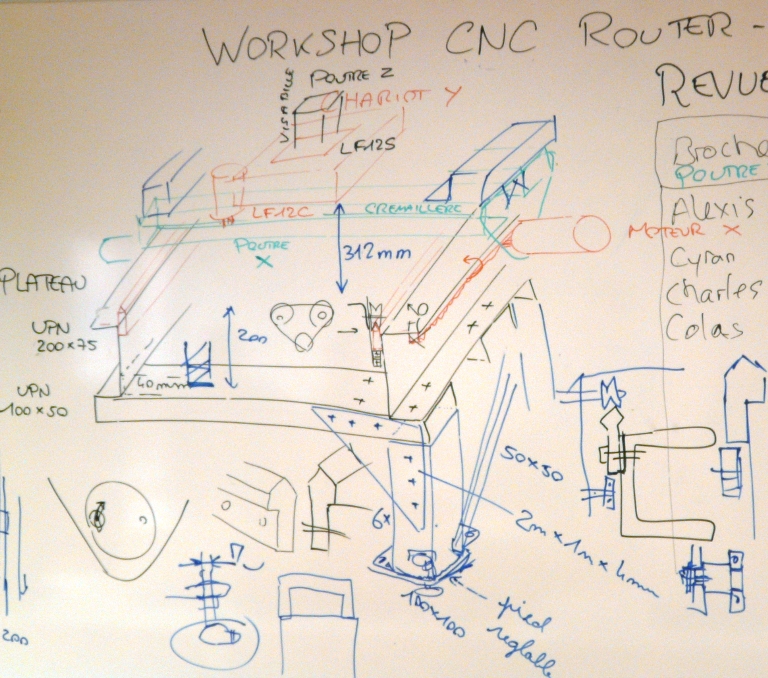

Dans le cadre d'un Fablab, les étudiants d'I2P(Innovation Produit Process) de l'IUT de Nantes-Carquefou et les membres de Ping conçoivent, du 10 avril au 19 avril 2013, un ROUTEUR CNC LIBRE.

Le court délai entre la décision de réaliser le workshop et son début a limité l'optimisation de la machine. On pourrait faire moins cher et plus simple... V2 ?

cahier des charges

Réalisation d'un routeur CNC

Des plaques de contre-plaqués 1250*2500 pourront être usinées. L’outil est conçu démontable. La conception suit les principes du libre, il est réalisable dans la majeur partie avec des outils standards d'un fablab.

liste du matériel

Fichier:Bill.materials.zip (liste from scratch)

Conception 3D

Les élèves ont modélisé la machine sous catia.

le fichier step est téléchargeable ici

pièces spéciales

même si la machine est conçue pour être le plus facilement reproductible, certaines pièces sont tout de même spécifiques

ou nécessitent un travail spécial

- Les engrenages reçus vont être électro érodé pour les adapter aux clavettes des axes des moteurs.

- La vis sans fin doit être adaptée pour l’accoupler au moteur. Vu la dureté de cette vis, un test d'usinage au tour traditionnel a été réalisé en amont. La vitesse et l’outil ont été établi pour le tournage qui va suivre.

circuit électrique/électronique

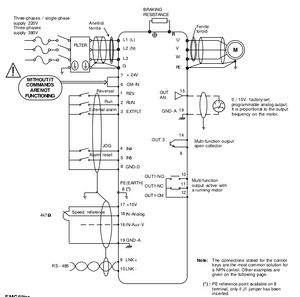

Plus ou moins standard, le circuit sera piloté par GRBL via un arduino.

Les composants ne sont pas tous libres, du fait de la difficulté de trouver des contrôleurs moteurs puissants en open hardware par exemple.

Schéma

Le schéma est réalisé avec Qelectrotech , logiciel libre d'électrotechnique

Au niveau de la sécurité de la machine, si la broche est correctement carénée, on a pas besoin de redondance dans le circuit.

Câblage

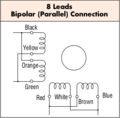

Moteurs

c'est des goldenMotor PK296AE-SG7.2

0,25° /pas

5Nm

4,2A/phase en parallèle

C'est des moteurs 8 fils

ils sont accouplés en parallèle

Controleurs moteur

ce sont des Gecko drive G201X

il faut régler les switches pour une configuration correcte :

courant de 4,2A :

- 1:on - 2:off - 3:off - 4:off - 5:on

auto standby : le moteur consomme 70% de son courant nominal à l'arrêt : oui :

- 9:on

taile nema 34 :

- 10:off

Configuration de GRBL

nombre de pas par millimètres

les moteurs font 0,25°/pas

Le driver est réglé à 10 microstep

360/0,25 = 1440 pas/tour

Y : pignon de 15 dents : 94,245 mm/tour

$1=15.279 (y, step/mm)

X : pignon de 16 dents : 100,528 mm/tour

$0=14.324 (x, step/mm)

Z : vis à bille : 5mm/tour

$2=288 (z, step/mm)

inversion du commutateur de marche

$15=0 (invert step enable, bool)

fins de course activés

$16=1

finalement non : ça marche pas

Chronologie

- Jour1 Présentation du projet aux étudiants Conception numérique avec leur outil numérique catia: [1] A la revue du soir les grandes lignes sont tracées. Cédric conçoit le schéma électrique et électronique à base d'arduino de la machine.

-Jour2 La recherche sous catia continue.

A l'atelier les découpes des UPN commencent ( 8 UPN de 1750-100*50 et les deux UPN guides 2000*?) restent deux chutes de 100*100.

L'électro-érosion des engrenages pour mettre des clavettes aura lieu lundi.

Réalisation du rail de guidage à la "belotti" : on fait une maquette du rail qui arrivera trop tard de manière à préfigurer le montage.

Pour la vis sans fin la solution proposée est de l'usiner au tour sur 80(mm) afin d'accoupler la vis à l'axe du moteur. La vis étant traitée pour renforcer la dureté du pas de vis des tests ont été nécessaires. Après avoir tranché un échantillon (cf. pièces spéciales), des tests d'usinage ont été réalisés pour déterminer le choix de l’outil et les vitesses ( nombre de tours minutes et avance de l'outil vers la pièce) Les poulies de guidages ont été usinées au tour traditionnel.

9 Giga de données dans la base de données de l'IUT ont été produits entre hier 9h40 et aujourd'hui 17h15!!! ( bon il y a quelques doublons )

-Jour3 L'éléctroérosion a eu lieu. Les rails de guidage ont été finis à la belotti. Découpage au plasma des équerres du châssis. Découpage au plasma des plaques de l'axe Y. Découpe des profilés Bosh. Montage des profilés Bosh.

-Jour4 Montage du châssis Implantation des éléments électriques d'alimentation et de commande dans le boîtier électrique.

-Jour5 Montage des pieds et soudage des équerres. Retournement du châssis. Installation des crémaillères. Évaluation de la place de l'axe Y mobile par rapport aux crémaillères.

-Jour6 Installation des moteurs Installation des axes sur la machine. Test de déplacement du chariot. Découpage au plasma des plaques nominatives(I2P, Sentier battu, PING) Alésage et rectification de divers partie CAR on découvre au montage des problèmes que le dessin n'a pas permis d'anticiper.

-Jour7 Test du tableau électrique Ok. Test1 moteur Ok un arduino 0 Cédric 1 arduino game over. Réglage des axes presqu'OK Questionnement sur le démontage de la machine et son installation dans le Hangar PlateformeC. À l'IUT c'est facile les 4-500kg de châssis ne poseront pas de problème au pont pour le mettre sur le camion. Par contre le camion ne rentre pas dans le lieu d'installation donc IL VA FALLOIR DU MONDE POUR MANUTENTIONNER. Test2 moteur l'arduino gère bien le nombre de pas, de tours...comme prévu. Test sur les autres axes du moteur couplé à l'arduino. Installation des moteurs. Test sur la machine.

-A noter

De nombreuses tâches n'ont pas été détaillées car une équipe de plus de 20 personne dispersée sur les divers poste ne permet pas qu'on sache en temps réel ce qu'il se passe pour des béotiens.

MAIS nous allons avoir un beau document réalisé par les étudiants qui nous permettra de compléter cette chronologie.

corrections à faire

electronique/electricité

les drivers Y sont doublés alors que ce sont les X qui ont deux moteurs

Lobotomisation avec la smoothieboard

cablage des fins de course

pilotage de la broche

découpe laser de la chenille : ChaineDeCable

Session de mise au point Hiver 2013-2014

Après avoir installé l'atelier, repeint les pièces et remonté la machine et réalisé un premier réglage mécanique, il nous reste un certain nombre de choses à faire (dans l'ordre chronologique):

accastillage armoire

Refaire proprement et solidement le câblage.

Quasiment fini par Cédric

reste à fixer l'armoire : sans doute au sol, indépendante de la machine (mais liaison de la masse de la machine)

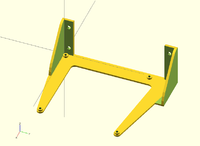

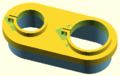

créer une fixation pour le smoothieboard

j'ai modélisé un système de fixation pour la smoothieboard dans l'armoire :

Fichier:SmootieBox.stl Fichier:SmootieBox.scad

Fabriquer une chenille à câbles et fignoler l’accastillage

Les câbles sont posés pour évaluer leur longueur

installer les AU à chaque bout du chariot

Passer de l'arduino à la SmoothieBoard comme carte de pilotage

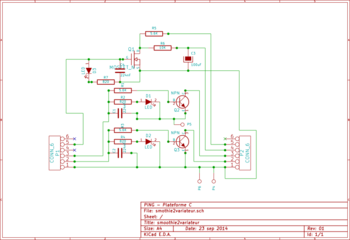

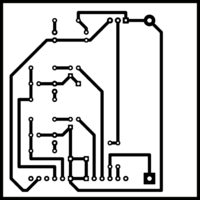

mise à jour du schéma électrique en faisant figurer la smoothie

Travail réalisé par Cédric.

Le logiciel utilisé n'étant pas très pratique, j'ai renoncé à dessiner la smoothieboard, mais les câblages sont tracés

J'utilise les sorties mosfet de la smoothie pour fournir la commande 24V du variateur (6mA)

Fichier:SchemaGlobal03.qet à ouvrir avec [2]

- fabriquer ou trouver une boîte pour la carte à mettre dans l'armoire

- réaliser le câblage de la commande : utiliser des nappes et tortiller les fils

- vérifier et/ou implémenter les fins de course MAX

- tester

- affiner les réglages

configuration de la smoothieboard

à part les sorties des moteurs, il faut configurer la broche (spindle en anglais)

http://smoothieware.org/spindle-control

elle se contrôle avec trois sorties :

- P2.7 : direction

- P2.5 : marche

- P2.6 : vitesse (0-10V)

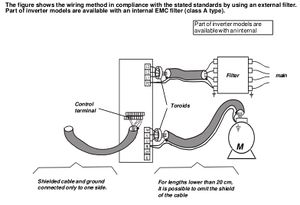

Implémenter le pilotage de la broche

- mettre à jour le schéma électrique (voir P14 de la doc du contrôleur broche)

le contrôleur est du modèle DSR22 (monophasé 2,2Kw) : http://www.tdemacno.com/en/108-DS-serie-R.html

- configurer le variateur

- tester

3 sorties MOSFET de la smoothieboard sont utilisées pour commander le variateur de la broche.

commande du variateur de vitesse

Un circuit supplémentaire (smothie-to-variateur sur le schéma de cablage) est nécessaire pour :

- convertir les sorties on/off 3,3v en 24v pour les commandes RUN et REVERSE

- convertir une sortie pwm 3,3V en signal analogique 0-10V pour le contrôle de la vitesse

Une nappe avec 2x3 connecteurs sert à relier ce circuit à la smoothie board (connecteur P2). Une autre nappe sert à relier le circuit au variateur (connecter P1)

Run - Reverse

Speed

Circuit

Le circuit a été modélisé avec Kicad afin de graver un PCB avec la modella MDX20.

(Le pcb au format svg : [[3]])

(Le circuit au format kicad : Fichier:Smoothie2variateur.zip)

Configuration du variateur

La documentation de ce vario : Fichier:ControllerBrocheTYPE R.pdf

à chaque réglage : C-00 pour stocker les réglages

Implémenter l'aspirateur à copeaux

- acheter un aspirateur adapté

- réaliser les pièces d'adaptation à la découpe laser

accastillage

Pour la broche

c'est une fimec HM73D-06D : 220V, triphasée 1,5Kw, 18 à 24000t/m

attache d'outil de type ER25

Grace à metalobil, j'ai trouvé un fournisseur d'outils pas trop loin : http://tap-tools.com , à Chatellerault

Création du gcode avec fab_modules/kokompe

adaptation du Gcode

FabModules est déjà utilisé à Plateforme C pour commander la fraiseuse MDX200 et la découpe vinyle à partir de fichiers raster (.png) et vectoriel (.svg) et a fait ses preuves avec ses deux machines. Il est donc envisagé de l'utiliser pour produire le gcode pour sentier battu.

Cependant, comme pour la découpeuse laser et le plugin inkscape laserengraver, le gcode brut sorti de fab_modules ne peut pas être compris directement par le firmware de la smoothie. Les modifications à apporter sont les suivantes :

- passage au système métrique (facultatif),

- ajout de G01 devant toutes les commandes de déplacements,

- contrôle de la vitesse de la broche : M03 SXXX avec XXX entre 0 et 255 au lieu de SX avec X en rotations par minutes,

- contrôle de la vitesse d'avance avec G01 FXXX dans l'entête du gcode, puis G01 FXXX à chaque fois que la vitesse d'avance est modifiée par la plongée de la broche (par G01 Z0.0 F150.0) sans quoi la vitesse d'avance resterait celle de la broche.

fonctionnement de fab_modules/kokompe

fab_modules est composé d'exécutables codés en C, commandés à travers une interface graphique en python.

fab_modules utilise un format pivot (stocké dans des fichiers avec une extension .path) qui peut être créé a partir de différentes sources à l'aide d'une série d'exécutables (svg_path, png_path ...) puis transformé en commande machine dans différents formats par une autre série d'exécutables (path_camm, path_rml...). Il suffit donc d'adapter l'exécutable qui transforme le format path en gcode qui s'appelle path_g, son fichier source path_g.c se trouve dans src/core.

modifications apportées au fichier path.c

Les numéros de ligne correspondent au fichier originale (version du 31 juillet 2014)

passage au système métrique

- ligne 23 : units =1

- ligne 45 : remplacer G20 par G21

commande de la broche

- ajouter une conversion du nombre de tour par minutes en pwm (pwm = -1,13384e-7 rpm^2 + 0.0133754 rpm - 0,133952)

- passer le réglage de la vitesse de rotation (ligne 54) directement au moment du choix du sens de rotation (ligne 58)

- adapter le temps de mise en route de la broche (ligne 59) de P1 (1ms! erreur dans les commentaires) à S5 (5 secondes)

vitesses d'avances

- ajouter G01 au début des lignes définissant et redéfinissant la vitesse d'avance (lignes 53, 86, 91)

déplacements

- ajouter G01 au début de chaque ligne commandant un mouvement (lignes 108, 117, 138, 141)

Travaux en cours

Avril 2014

Relance des finitions :

- Boîtier électrique

-

Le perçage des ouvertures de ventilation nécessite la dépose du tableau. Nous en profiterons pour remplacer la carte Smoothieboard. -

Le choix du ventilateur n'est pas encore fait, donc attente pour connaitre la dimension du trou. - La nouvelle carte Smoothieboard est en place.

-

- Fixation du moteur X

-

La pièce de fixation du moteur n'est pas correcte, elle nécessite un fraisage pour réduire l'épaisseur et le fraisage de deux des orifices pour permettre d'utiliser des vis à tête fraisée. -

Il sera nécessaire de démonter le chariot pour installer le support du moteur. A cette occasion il faudra désaxer le chariot de 1cm vers l'arrière. - Update 22/04 :

- Le fraisage n'a pas suffit, nous avons réhaussé le chariot en intercalant des pièces en alu (2mm) entre le chariot et les galets de guidage.

- Par la même occasion nous avons légèrement décalé le chariot vers l'arrière (5mm).

-

- Fins de course

- Modification du câblage pour utiliser le contact normalement fermé (à valider au niveau soft -> OK).

- Mise en place d'un arrêt sur les câbles (mousse + colier de serrage) pour eviter l'arrachement.

- Recherche du meilleurs positionnement et du mode de fixation -> MaxZ, MinZ, MaxX, MinX OK.

- Passages de câble

- Mise en place d'une équerre pour maintenir les câbles non mobiles dans le profil alu du support de chariot -> OK.

- Prévoir des pattes pour maintenir les extrémités des différents câbles -> OK.

- Poser les chemins de câble articulés -> ok

pour celui du pont, reste les fixations à imaginer pour l'autre.

- Broche

- Câbler le connecteur -> OK.

Mai 2014

- Structure alu

- Remplacer les boulons trop cours 12x15 par 12x40. -> OK.

- Câblage

- Fin de courses :

- Poser les deux derniers MinY et MaxY -> OK.

- Concevoir une protection. -> OK

- Installer et connecter la bande Led sous le chariot. -> OK

- Installer les arrêt d'urgence -> OK.

- Fin de courses :

- Armoire de commande

- Quelle position ?

- Discussion à tenir sur les contraintes :

Centrage, Hauteur, Distance du châssis (place pour une éventuelle cloison), Longueur du câble le plus court.

Finalement après avoir inversé les câble "Broche" et "Moteur X", on a récupéré de la souplesse pour le positionnement de l'armoire.

- Discussion à tenir sur les contraintes :

- Fabrication du support :

Pour l'instant nous avons avons conçu un support (provisoire?) en aglo de récupération.- Une fois décidée la position...

- Câblage

- Quelle position ?

Juin 2014

- Câblage restant :

-

Poussoir façade -

Arrêt urgence -> confirmer point de raccordement.

-

- Aspirateur

- Imaginer le système d'aspiration autour de la broche :

- Contraintes de cheminement du tuyau.

- Nécessité de ne pas gêner le déplacement du chariot.

- Raccordement flexible chariot <-> aspirateur

- Nous envisageons d'installer un tube PVC solidaire du chariot Z pour raccorder le flexible d'un côté et le collecteur de l'autre.

- Imaginer le système d'aspiration autour de la broche :

- Méthode de test à la mise en route

- Débuter sans connexions des moteurs et broche -> OK

- Connexion des moteurs -> OK

- Paramétrage Smoothieboard

- Vitesse max des moteurs.

- Sens de rotation.

- .../...

- Chariot

- Prévoir le réglage des galets.

La machine commence à ressembler à quelque chose :

Juillet 2014

- Aspirateur

- Mise en place de la centrale d'aspiration

Caractéristiques techniques :

- Dimensions L x L x H 830 x 450 x 1.600 mm

- Vide maximum 1,600 Pa

- Débit maximum 900 m³ / h

- Surface du filtre 1 m²

- Raccord de tuyau Ø 100 mm

- Capacité du sac à puce 65 L

- Tension secteur 220-240 V

- Puissance absorbée nominale 0,55 kW

- Poids 22 kg

-

- Fixation du cheminement du tuyau d'extraction en utilisant tube d'évacuation PVC de diamètre 100 mm.

- Le tuyau est fixé le long du mur en utilisant des cales en bois pour garder le passage des gaines électrique déjà présente

- Maintient du tuyau au centre de la table par un câble acier dont l’extrémité est serrée par un ensemble boulon/écrou comportant un perçage du diamètre du câble

- Mise en place du tuyau souple pour ne pas gêner le déplacement du chariot. Le diamètre du tuyau près de la tête ne peut être supérieur à 50mm

- Nous envisageons d'installer un tube PVC solidaire du chariot Z pour raccorder le flexible d'un côté et le collecteur de l'autre.

- Essai avec une réduction de diamètre de 100mm à 50mm pour le tuyau souple et le tuyau allant sur la tête

Septembre 2014

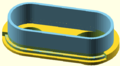

- Raccordement flexible autour de la broche <-> aspirateur

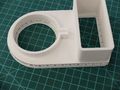

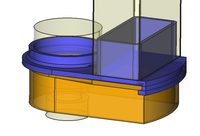

- Dessin avec OpenSCAD d'une adaptation pour canaliser les copeaux vers l'aspiration

- Les fraises sont de différentes hauteur en fonction du diamètre, nous avons relevés 3 hauteurs différentes parmi les fraises que nous disposons à ce jour

- Nous avons fait le choix de définir la tête en 3 parties :

- - le support autour de la tête de la fraiseuse qui sera fixe

- - la jupe qui viendra se fixer sur le support la hauteur sera adaptée à l'outil utilisé, à ce jour il sera nécessaire de réaliser 3 hauteurs différentes

- - les balais qui seront fixés sur la jupe par collier de serrage pour garder la souplesse en fonction de la hauteur de passe

- La solution avec une réduction de diamètre de 100mm à 50mm pour le tuyau souple engendre un perte d'aspiration, solution abandonnée

- Utilisation d'un tube rectangulaire pliant du type Tpl 200 pour garder le volume d'aspiration

- Utilisation de Inkscape pour la réalisation des gabarits qui seront découpés au laser pour vérifier les côtes

- Laurent réalise une carte électronique pour transformer les commandes PWM en numérique pour commander la vitesse le sens de rotation et les directions

( Voir plus haut Implémenter le pilotage de la broche )

- Vidéo du premier usinage le 25 septembre :

- Nouvelle version du support avec sortie rectangulaire mâle pour l'aspiration

- Utilisation de FreeCAD

Octobre 2014

- Raccordement flexible autour de la broche <-> aspirateur

- Dessin avec FreeCAD d'une adaptation pour canaliser les copeaux vers l'aspiration

- Objectifs :

- augmenter le jeu de 5/10 pour le diamètre de la tête

- modification de l’épaisseur (4 à 5mm) pour les parois et ajout de congé afin d'avoir une meilleur rigidité

- analyse pour améliorer l'état de surface du dessous du support --> choix d'imprimer le socle puis le rail qui sera collé

- augmenter le jeu de 5/10 pour le diamètre de la tête

Update 13/05/16 : La conception de la Jupe a été modifiée pour ajouter une cloison interne dans l'espoir de d'améliorer le flux.

La tête : Fichier:CNC Tete aspiration.stl , Fichier:CNC Tete asp rainure.stl

La Jupe : Fichier:CNC jupe v4 02.stl

- Fixer voir déplacer les fin de courses Max. (Note : ils ne sont pas pris en compte par le logiciel à ce jour)

- 28/10/2014 : Premier usinage de bois

voir 20141028162323

- 29/10/2014 : test des paramètres de coupe

- Résultats :

- pour des vitesse de coupe de 300 à 2000 cm/min et une passe de 1 à 5mm: rien de déconnant pour la "gravure", même si le résultats est souvent meilleur à basse vitesse

- Le côté dans lequel la vitesse de la dent est dans le même sens que le déplacement de la fraise est toujours très propre, ce qui n'est pas le cas du côté opposé

- Avec la fraise de découpe (531-0300 ?) on peut découper du cp 10mm en une seule passe (!) jusqu'à une vitesse de 600 cm/min

- Résultats :

Novembre 2014

- 04/10/2014

- Mise à jour du firmware et configuration de la prise en compte des capteurs de fin de course min et max

- Réglage de l'accélération :

- correct à vu d'œil à 300 mm/s/s

- passage de la vitesse max en Z à 1200 cm/min

- Des décalages sont apparus en X : peut être un problème mécanique (?)

- 06/10/2014

- Démontage du moteur droit(en Y) pour refixer la clavette (calage + vernis de blocage), puis remontage.

- Desserrage du moteur gauche (en Y) pour réaligner les galets sur le bâti, alignement réalisé.

- Ecriture de fichiers de test en Gcode pour matérialiser la précision de répétabilité

trouvage d'une pince pour serrer le collet

http://www.dibe.fr/docs/catalogues/pinces-serrage/pinces-er.pdf

à reproduire avec la découpe plasma de l'IUT?

Décalage sur les axes X et Y

Ci dessous les séquences utilisées pour mettre en évidence le défaut:

(Seq0 : 1 cercle r:10mm )

G0 X0 Y25.0 F1000

G2 I0 J-10.0 F1200

(Seq1 : 2 cercles r:10mm décalés de 1mm sur l'axe Y)

G0 X0 Y25.0 F1000

G2 I0 J-10.0 F1200

G0 X0 Y26.0 F1000

G2 I0 J-10.0 F1200

(Seq2 : 2 cercles r:10mm décalés de 1mm sur l'axe X)

G0 X25.0 Y0 F1000

G2 I-10.0 J0 F1200

G0 X26.0 Y0 F1000

G2 I-10.0 J0 F1200

(Seq3 : 2 cercles r:10mm décalés de 50mm sur l'axe X)

G0 X25.0 Y0 F1000

G2 I-10.0 J0 F2500

G0 X50.0 Y0 F1000

G2 I-10.0 J0 F2500

| Nbre | Séquence | Vitesse | Résultat | Observations |

|---|---|---|---|---|

| 200 | Seq:0 | F5000 | X:0mm Y:0mm | |

| 200 | Seq:1 | F5000 | X:8mm Y:-7mm | !!! |

| 200 | Seq:1 | F2500 | X:7mm Y:0mm | |

| 200 | Seq:2 | F2500 | X:0mm Y:8mm | |

| 200 | Seq:2 | F5000 | X:0mm Y:9mm | |

| 200 | Seq:2 | F5000 | X:-7mm Y:8mm | M204 S50 : Modification de l'accélération était précédement à S150 |

| 200 | Seq:2 | F5000 | X:0mm Y:2mm | M204 S500 |

| 200 | Seq:2 | F5000 | X:0mm Y:2mm | M204 S1000 |

| 200 | Seq:2 | F5000 | X:0mm Y:2mm | M204 S2000 |

| 200 | Seq:2 | F2500 | X:0mm Y:2mm | M204 S500 |

| 200 | Seq:3 | F5000 | X:0mm Y:6mm | +G0 F4000 |

| 200 | Seq:3 | F2500 | X:0mm Y:3mm | +G0 F2000 |

Constat :

- Contrairement à ce que nous avons cru, le décalage se produit aussi sur l'axe Y selon la séquence de test.

- La diminution du paramètre d'accélération de 150 à 50 dégrade le résultat.

- L'augmentation de l'accélération au delà de 500 n'a pas d'influence quoique physiquement la rudesse du déplacement augmente.

Décembre 2014

Installation du martyre

2015

TODO

- Réglages paramétage

Test du paramètre "déviation" à 0réglage de la vitesse maxi en Z : experimentalement à 2mm/s

- Modifications

- Course

- L'objectif des 1250mm n'est pas atteint, il faut modifier les supports

- Course Z

- La fixation et le positionnement du fin de course Z_max doit être revu pour permettre le débattement maximum (225mm)

- Course

- Mesures

- X max :

- Y max :

- Z

- Débattement H (martyre/mandrin) : 225mm

- Épaisseur max : H/2

- Longueur totale de la fraise : H/2 + 30

Mesure des vitesses de rotation

- La commande utilisée pour initialiser la vitesse est M3 Sxxx (xxx de 0 à 255)

- La lecture est faite avec un lecteur laser

- La vitesse affichée est lue dans l’armoire de commande.

| Cmd M3 Sxxx | |Vitesse Mesurée | |Vitesse Affichée |

|---|---|---|

| 127 | 6220 | 103 |

| 160 | 8115 | 135 |

| 180 | 9308 | 155 |

| 200 | 10580 | 175 |

| 220 | 11896 | 198 |

| 240 | 13275 | 221 |

| 255 | 14426 | 240 |

Correction le 13 novembre 2015 avec ce qui suit :

la configuration du variateur était mauvaise le Paramètre S.201 (F.020) [fréquence maximum d'alimentation du moteur] était à 240,43Hrz

Il fallait la régler à 400Hrz : le moteur a une paire de poles :

en effet : Ns=f/p avec

- Ns la frequence de rotation du champ magnétique (en tr/s)

- f la fréquence d'alimentation

- p le nombre de paires de poles

donc avant la correction on avait :

Ns=240,43/1=240,43 tr/s=14425,8tr/mn

avec la fréquence maximum corrigée :

Ns=400/1=400tr/s=24000 tr/mn

2016

Mesure de vitesse de rotation du 9 mai 2016

| Commande (Tr/min) | Gcode S... | Mesure (Tr/min) | Tension entrée B18 (V) | Tension sortie B15 (V) |

| 2400 | 25,5 | 1870 | 0,45 | 0,75 |

| 6000 | 64 | 4720 | 1,14 | 1,94 |

| 12000 | 129 | 9930 | 2,42 | 4,09 |

| 18000 | 191 | 16000 | 3,92 | 6,6 |

| 24000 | 255 | 23050 | 5,6 | 9,5 |

La mesure à été faite avec un tachymètre.

Aussi nous avons vu que le variateur avait une sortie 0-10V sur la broche 15

Fichiers de configuration

Les fichiers config et le firmware de la machine opérationnel en Avril 2016

liens utiles

http://lcamtuf.coredump.cx/gcnc/ guerrilla guide to cnc