CNC-SentierBattu/Parametrage : Différence entre versions

m (→État de surface) |

m (→Procédure de choix) |

||

| (8 révisions intermédiaires par le même utilisateur non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

| − | |||

Cette page expliquera comment on paramètre notre très chère CNC Sentier Battu | Cette page expliquera comment on paramètre notre très chère CNC Sentier Battu | ||

| Ligne 114 : | Ligne 113 : | ||

On fera attention de ne pas régler l'engagement à 50%, c'est un cas limite qui génère des efforts de coupe scélérats, | On fera attention de ne pas régler l'engagement à 50%, c'est un cas limite qui génère des efforts de coupe scélérats, | ||

pouvant mettre en difficulté l'usinage et en particulier la [[fraise]]. | pouvant mettre en difficulté l'usinage et en particulier la [[fraise]]. | ||

| − | |||

===Génération du copeau=== | ===Génération du copeau=== | ||

| Ligne 159 : | Ligne 157 : | ||

===État de surface prévisible=== | ===État de surface prévisible=== | ||

| − | + | [[File:PrincipeEtatdesurface.svg|thumb|300px|Légende:<br/>En continu noir: Représentation de l'état de surface<br/>En pointillé: le passage de/des dents<br/>po: Profondeur d'onde<br/>fz: Avance par dent]] | |

On a peu facilement anticiper cette partie, mais uniquement avec les hypothèses que la fraiseuse est parfaitement réglé, les modélisations des autres phénomènes sont bien trop complexe, on se contentera que des formules théoriques qui sont plutôt proche de la réalité généralement. | On a peu facilement anticiper cette partie, mais uniquement avec les hypothèses que la fraiseuse est parfaitement réglé, les modélisations des autres phénomènes sont bien trop complexe, on se contentera que des formules théoriques qui sont plutôt proche de la réalité généralement. | ||

| − | On aura donc une profondeur d'onde ( | + | On aura donc une profondeur d'onde (po), en mm, qui caractérisera la distance maximale entre deux creux. On la calcule avec des formules un peu plus complexe que précédemment. |

Pour un usinage conventionnel on aura : | Pour un usinage conventionnel on aura : | ||

| − | + | po = fz^2 / (8 * (r + (fz * Z)/ Pi)) | |

Pour un usinage en avalant on aura : | Pour un usinage en avalant on aura : | ||

| − | + | po = (r / 8) * (fz / (r - (fz * Z)/(2 * Pi)))^2 | |

===État de surface imprévisible=== | ===État de surface imprévisible=== | ||

| Ligne 205 : | Ligne 203 : | ||

==Procédure de choix== | ==Procédure de choix== | ||

| − | + | Ici est représenté une démarche de choix des paramètres | |

| − | + | [[File:GraphPrincipeParametrageFraise.svg|1000px|]] | |

| + | |||

| + | On a les <span style="color:#BE66CC">données initiales</span>, qui permettrons de choisir <span style="color:LimeGreen">la fraise</span> puis les <span style="color:blue">données intermédiaires</span>, avec cela on obtiendra les <span style="color:red">données utilisables</span> que l'on rentrera dans bCNC. | ||

| + | |||

| + | Dans le cas où l'on a un soucis avec une valeur (ex: vitesse d'avance trop grande) on pourra remonter cet arbre pour changer quand possible certains points. | ||

| + | |||

| + | Dans un soucis de simplification des calcul, toute la procédure est inclus dans ce tableur: | ||

| + | [[:File:Parametre_et_fraise_SentierBattu.zip]] | ||

| + | L'idée étant de ne pas se prendre la tête avec des formules mathématiques. | ||

==Les types d'opérations== | ==Les types d'opérations== | ||

| Ligne 306 : | Ligne 312 : | ||

===Sens de l'usinage=== | ===Sens de l'usinage=== | ||

| − | Conventionnel ou en avalant | + | Deux choix sont possible: Conventionnel/en opposition ou Montant/en avalant |

| − | |||

| − | Il définit le sens | + | [[File:FraisageMontantConventionnel.svg|thumb|300px]] |

| + | |||

| + | Il définit le sens de formation du copeau, il a une incidence très forte sur l'usinage. | ||

| + | *En conventionnel, le copeaux sera fin au début et grossira jusqu’à son éjection. | ||

| + | *En montant, le copeaux sera gros au début et finira à une taille nulle. | ||

| + | |||

| + | Cette génération du copeau implique que les efforts de coupe on des intensités et directions différentes entre les deux sens, ce qui a plein d'effet sur l'usinage. | ||

| + | |||

| + | Dans les fait le changement s'effectue via une inversion du sens de l'avance, cela donne que suivant la forme, la tête fera la forme voulu en passant dans un sens ou dans l'autre. | ||

====Ce que l'on retiendra==== | ====Ce que l'on retiendra==== | ||

| Ligne 326 : | Ligne 339 : | ||

*Demande une machine sans jeu car particulièrement sensible aux [[CNC-SentierBattu/Parametrage#Vibrations|vibrations]]. | *Demande une machine sans jeu car particulièrement sensible aux [[CNC-SentierBattu/Parametrage#Vibrations|vibrations]]. | ||

*Facile l'usinage de manière générale et particulièrement sur des usinages compliqués. | *Facile l'usinage de manière générale et particulièrement sur des usinages compliqués. | ||

| + | *Notamment du fait qu'il a tendance à coller la plaque contre le martyr. | ||

Dans le cas du [[bois]], le travail en avalant génère: | Dans le cas du [[bois]], le travail en avalant génère: | ||

| − | *Des | + | *Des chocs réguliers, ce qui est mauvais pour la machine et l'outil. |

*Une usure prématurée des outils | *Une usure prématurée des outils | ||

| − | *Des | + | *Des copeaux plus fin, augmentant ainsi la probabilité de poussière de [[bois]]. |

| − | C'est | + | C'est ces raisons, que pour le [[bois]], on travaillera en avalant si et seulement si le travail en conventionnel génère trop de copeaux par fendage et fissure trop. |

=Fraisage par matériaux= | =Fraisage par matériaux= | ||

| Ligne 452 : | Ligne 466 : | ||

Quelques thèses sur l'usinage des bois et composites (mais je ne retrouve plus les liens) | Quelques thèses sur l'usinage des bois et composites (mais je ne retrouve plus les liens) | ||

| + | [http://www.theses.ulaval.ca/2010/27410/27410.pdf Comportement à l'usinage du bois de clones de peupliers] | ||

[http://bertrandvieille.free.fr/downloads/Poly-usinage.pdf Fiche théorique sur les usinages du CNAM] | [http://bertrandvieille.free.fr/downloads/Poly-usinage.pdf Fiche théorique sur les usinages du CNAM] | ||

| Ligne 470 : | Ligne 485 : | ||

[http://marauder77150.free.fr/usinage_fraisage.htm Site d'un passionné de modélisme qui parle un peu du fraisage] | [http://marauder77150.free.fr/usinage_fraisage.htm Site d'un passionné de modélisme qui parle un peu du fraisage] | ||

| + | |||

| + | [http://www.trait-bois.fr/lebois-materiau/ Site dédié sur le bois qui parle un peu d'usinage] | ||

[https://www.carsat-pl.fr/telechargements/pdf/entreprises/risque_poussieres_bois_guide_pratique.pdf Guide sur la prévention des risques liée aux poussières bois] | [https://www.carsat-pl.fr/telechargements/pdf/entreprises/risque_poussieres_bois_guide_pratique.pdf Guide sur la prévention des risques liée aux poussières bois] | ||

Version actuelle en date du 31 juillet 2016 à 12:01

Cette page expliquera comment on paramètre notre très chère CNC Sentier Battu

Sommaire

Le Fraisage

Le fraisage, consiste à donner une énergie sous forme cinétique à une fraise en rotation tranchante, ce qui a pour effet d'accentuer les coefficients de contraintes sur la matériaux et sur la fraise, comme la fraise est plus dure que le matériau, c'est le matériau qui s'arrachera, créant un copeau. Le mouvement évacue le copeau via l'hélice de la fraise. Le tout en avançant pour tracer des formes.

Comme dans beaucoup de machine outil, elle sera organisée avec une tête contenant la particularité de la machine, qui s'articule sur des axes avec ses bras.

Pour Sentier Battu:

- La tête contient

- Un moteur qui met en rotation la broche, on a la vitesse de rotation de la broche (N).

- Une broche qui permet de tenir une fraise. Son serrage est important pour éviter les jeux au niveau de la fraise.

- Les bras s’orientent sur 3 axes linéaires cartésiens, X, Y et Z et contiennent

- Des glissières, nous on a des crémaillères, qui sont généralement robuste mécaniquement, et si elles sont bien réglées, elles évitent les jeux au niveau des bras. Une fraiseuse sans jeu et robuste est généralement une machine qui facilite les usinages dès le départ et évite les vibrations, donc évite l'usure prématuré des outils. Les bras définissent l'avance de la tête (notamment par la vitesse d'avance (Vf)).

Avec ça on a les paramètres d'entrées machine, ceux que l'on va rentrer dans la machine pour faire notre usinage. On aura

- Une trajectoire de tête donc de fraise (votre fichier préparé: le gcode)

- Une vitesse d'avance (Vf) du bras lors de cette trajectoire

- Une fraise en particulier

- Une vitesse de rotation (N) qui transformera la fraise en outil de coupe.

L'objectif de cette page est de prendre en compte les phénomènes du fraisage pour déterminer ces paramètres.

Au niveau de la coupe les paramètres d'entrée produisent plusieurs phénomènes. Ils représentent les conséquences de l'utilisation de la machine, c'est eux qui vont nous intéresser pour savoir comment la régler. On les définira ici et voir comment cela s'articule en bas.

Vitesse de coupe (Vc)

La vitesse de coupe correspond à la vitesse linéaire du bout de la fraise, elle représente la vitesse avec laquelle l’arrête coupante est lancée dans le matériau. En s'exprime usuellement en m/min.

Elle est en lien la vitesse de rotation (N) mais on ne doit pas la confondre avec, ni la confondre avec la vitesse d'avance (Vf) de la tête.

Trois types de contraintes se retrouve pour la vitesse de coupe (Vc):

- Liée aux possibilités de la fraise (généralement en fonction du diamètre)

- Liée aux recommandations matériaux (pression de coupe spécifique, et structure du matériau)

- Liée aux capacité de la machine (vitesse de rotation maximale)

Formation des copeaux

C'est de loin la composante la plus importante du fraisage, elle dépend directement de tous les paramètres de la machine.

En effet afin d'obtenir un bon usinage la taille des copeaux ne doit être ni trop petite, ni trop grande.

Un grand copeaux est sujet a:

- Une flexion sur l'outil

- Un impact plus fort des vibrations

- Une puissance plus forte (si la pression de coupe spécifique n'est plus suffisante)

Un petit copeaux est sujet a:

- Un échauffement fort lors de la coupe

- Une puissance plus forte, (efforts de coupes, déperdition d'énergie accru, frottements ...)

- Un dégagement de particule fine (poussières de bois, fibres ....)

Globalement un copeaux trop grand est moins problématique qu'un copeaux trop petit.

On observe globalement 3 mesure pour le copeaux.

L'épaisseur (e)

Un copeau à toujours une épaisseur variable il a une dimension nulle d'un coté et maximale de l'autre.

C'est pour quoi on travaillera avec l'épaisseur moyenne, que l'on approximera avec la formule suivante:

Épaisseur moyenne (e) = Avance par dent (fz) * (Engagement (E%)) ^ 0.5

Cette épaisseur sera comprise entre 0,1 et 0,5mm Pour un surfaçage il ne faudra surtout pas descendre en dessous de 0,1mm.

Comme il est très proche de l'Avance par dent, il est usuel de choisir la même valeur. Le réglage de la machine est plus simple.

La hauteur (h)

Elle est égale à la profondeur de passe.

Ce qui rend la hauteur complètement indépendante de l'épaisseur ou de la longueur. Ainsi pour le bois, avec une hauteur > 0.5 mm , on aura moins de problème par rapport au poussière de bois. Ce qui n’empêche pas de respecter le critère sur l'épaisseur du copeaux qui lui est résume une utilisation correcte de la machine dans son ensemble.

On verra le paramétrage dans la section profondeur de passe

La longueur (l)

Ce paramètre est à titre informatif il ne sert à rien. C'est un distance curviligne (courbe) que l'on approxime par la formule suivante.

Longueur (l) = Engagement (E%) * Pi * Diamètre (d) / (2 * Nombre de dent (Z))

On remarque que la longueur n'est pas paramétrable une fois la fraise choisi, sauf avec l'engagement, paramètre réglant déjà l'épaisseur.

Avance par dent (fz)

L'avance par dent est la distance linéaire que parcours la fraise, durant l'usinage sur une dent, elle s'exprime en mm/dent.

Avance par dent (fz) = Vitesse d'avance (Vf) / (Vitesse de rotation (N) * Nombre de dent (Z))

Quand on parle de la taille des copeaux recommandé pour un matériaux, les fabricants donnerons une avance/dent conseillée.

Dans tout les cas cette valeur doit être entre 0,1 et 0,4mm/dent. Si l'on fait varier l'avance par dent, il est préférable de l'augmenter plutôt que de la diminuer, dans la limite des bornes bien sûr.

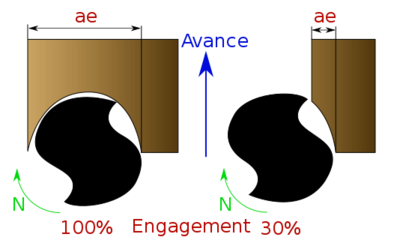

Engagement (E%) et Overlap (O%)

Comme on la vu l'engagement joue un rôle important dans la taille du copeaux en effet, il représente le "taux de recouvrement" c'est à dire la capacité à l'outil a repasser là ou il est déjà passée. On peu aussi le voir comme le décalage entre chaque passage (exprimé en nombre de fois le diamètre de la fraise).

Donc un engagement de 100% représente usuellement une découpe et un de 10% représente 10 passages pour obtenir une distance de 1 diamètre.

Il aura pour conséquence première de changer la taille du copeaux.

Il joue un rôle important dans tout les usinages, sauf la découpe. Cela affecte grandement l'état de surface, cela lisse toute les irrégularités et asymétrie du fraisage en 2D comme en 3D. Cela prend aussi plus de temps.

On pourra palier à ce manque de temps pour les engagements entre 5% et 50% en augmentant la vitesse d'avance (x4 pour 5% d'engagement). Néanmoins entre 50 et 100% on gardera une vitesse d'avance standard.

On le choisi directement dans bCNC mais on le calcule par la formule suivante

Engagement (E%) = Largeur de coupe (ae) / Diamètre (d)

La largeur de coupe (ae) représentant la largeur réelle de coupe, donc ce que va grignoter la fraise.

On voit aussi de temps en temps le terme Overlap (%), celui ci représente l'opposé de l'engagement. C'est donc une autre approche pour le même paramètre.

Overlap (O%) = 1 - Engagement (E%)

On fera attention de ne pas régler l'engagement à 50%, c'est un cas limite qui génère des efforts de coupe scélérats, pouvant mettre en difficulté l'usinage et en particulier la fraise.

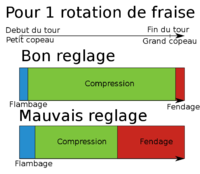

Génération du copeau

Dans la plus part des cas les matériaux sont homogènes et isotropes la formation de copeaux est régulière et on ne prendra de précaution supplémentaire pour certains matériaux (bois, composites ...).

Cas du bois

Seulement le bois est un composite fait de fibres, qui s'arrache plus ou moins facilement suivant le sens, l'effort, la vitesse de sollicitation.

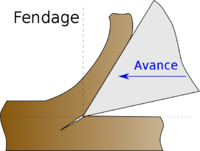

Lors du passage de la fraise on observe 3 phases, l'enjeu du paramétrage de la fraiseuse sera de réduire ou d'augmenter le temps d'une des phases par rapport aux autres.

- Fendage: Ici l'outil avance suffisamment dans le bois pour arracher les fibres, comme l'outil est tournant, il arrachera plein de petit bout de fibre, créant ainsi des micros fissures. Il se produit quand les efforts de coupes sont supérieur à la cohésion des fibres. Ce qui se traduit généralement pas un angle de coupe important. Les micro fissures sont plus ou moins importantes suivant l'épaisseur du copeau.

- Compression: On est à l'équilibre en terme de direction et d'intensité d'effort, on aura un bon état de surface, pas de micro fissure. Bref c'est la phase avec la qu'elle le fraisage ce passe bien. On l'obtient avec des angles de coupe faibles et négatifs, ainsi qu'une épaisseur de copeau relativement élevée.

- Flambage: C'est une situation préférable aux fendage mais moins que la compression, ici la direction de l’effort est pile dans le sens de la fibre, arrachant le copeaux par flexion. Cela ne se produit que pour des épaisseurs de copeaux faibles, et des angles de coupe faibles aussi.

On observera un état de surface moyen, quelques micro fissures négligeables vu leurs tailles.

On pourra noter que pour les contreplaqués, la colle, renforce l'adhésion des fibres. La génération de copeaux par fendage aura moins lieu, et laissera place plus facilement à la compression.

Il faut bien garder à l'esprit que lors du passage de la dent on observera les 3 phases, tout le temps, la durée que aura chaque phase varie en fonction des paramètres et du sens de la fibres.

- Par exemple lors d'une trajectoire arc de cercle on pourra avoir les bords dont le travail en compression était prépondérant et au milieu de l'arc c'est le fendage qui est prépondérant durant les tours.

- Cela viens du fait que le copeau varie lors de ça formation, augmente ou diminue suivant le sens d'usinage

- Bien sur l'angle de coupe joue beaucoup dans l'histoire, et il se peu que le fendage sois inexistant avec des angles faibles.

Globalement le bon paramétrage de la machine permet d'obtenir un ratio de temps d'usinage en compression élevée.

Cas des composites

Pour les composites on se retrouve généralement avec des épaisseurs de copeaux très faibles, c'est pourquoi on négligera les phénomènes que l'on retrouve avec le bois.

Néanmoins les aspects sont existes, et sont trop complexes pour les détailler ici (sens des fibres, abrasions, ...).

Quelques expérimentations ont montrées que les usinages était possible, notamment à faible vitesse d'avance (<300 mm/min).

État de surface

L'état de surface représente le degrés de finition, on le regarde notamment avec sa rugosité.

On peu décomposer deux partie dans les états de surface

- Celle prévisible, dût au passage de la fraise, on la retrouve notamment sur les bords de coupe ou partout dans le cas des usinage en 3D

- Celle imprévisible (ou complexe), qui ne se conçoit que par des défauts qui sont très généralement la cause d'une dégradation de l'état de surface, on les retrouves globalement partout ou localement suivant la cause bien sûr.

État de surface prévisible

On a peu facilement anticiper cette partie, mais uniquement avec les hypothèses que la fraiseuse est parfaitement réglé, les modélisations des autres phénomènes sont bien trop complexe, on se contentera que des formules théoriques qui sont plutôt proche de la réalité généralement.

On aura donc une profondeur d'onde (po), en mm, qui caractérisera la distance maximale entre deux creux. On la calcule avec des formules un peu plus complexe que précédemment.

Pour un usinage conventionnel on aura : po = fz^2 / (8 * (r + (fz * Z)/ Pi)) Pour un usinage en avalant on aura : po = (r / 8) * (fz / (r - (fz * Z)/(2 * Pi)))^2

État de surface imprévisible

Généralement il est négligeable, si la machine est parfaitement réglé, ce qui n'est jamais vraiment le cas.

Parmi les causes de dégradation de l'état de surface on pourra citer:

- Les vibrations

- Défauts d'alignement

- Défauts angulaire de la machines

- Accélérations

- fraises usées

On peu limiter ces facteurs en les corrigeant directement ou en les moyennant par l'intermédiaire :

- Un engagement plus faible (surtout en 3D)

- d'un choix d'une forme de fraise adapté (cf page fraise)

- d'une fraise avec plus de dent que prévu

- d'une avance par dent plus faible

Ici c'est le cas général mais pour les bois l'état de surface dépend aussi de la manière dont se formeront les copeaux (compression, fendage ...)

Vibrations

Les vibrations sont un phénomènes aux multiples causes, donc très difficile à anticipé, c'est pourquoi on s'attardera plus sur les effets et les solutions.

Les vibrations sont à l'origine:

- D'un état de surface anormal, impropre...

- D'une usure prématuré des outils et pièces de la machine.

On pourra réduire les vibrations via:

- Remonter la fraise dans le mandrin de la broche afin de limiter l'amplitude des vibrations.

- Utiliser une fraise à angle de coupe positif

- Changer la vitesse de rotation (afin d'obtenir un décalage par rapport aux fréquences de résonances)

- Dans le cas du surfaçage on prendra un engagement de 80 à 60%.

Paramétrage

Procédure de choix

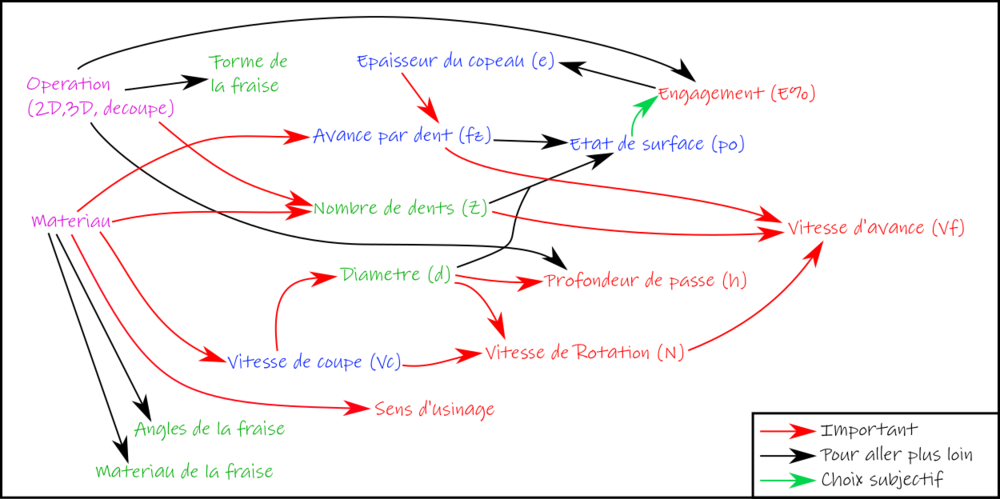

Ici est représenté une démarche de choix des paramètres

On a les données initiales, qui permettrons de choisir la fraise puis les données intermédiaires, avec cela on obtiendra les données utilisables que l'on rentrera dans bCNC.

Dans le cas où l'on a un soucis avec une valeur (ex: vitesse d'avance trop grande) on pourra remonter cet arbre pour changer quand possible certains points.

Dans un soucis de simplification des calcul, toute la procédure est inclus dans ce tableur:

File:Parametre_et_fraise_SentierBattu.zip

L'idée étant de ne pas se prendre la tête avec des formules mathématiques.

Les types d'opérations

En 2D

On retrouve des opérations suffisamment particulières pour qu'il existe des fraises spécialement faites pour.

- Découpe: Passage de la fraise entière sur toute la profondeur du matériau, en plusieurs passes généralement.

- Gravure: Comme pour la découpe mais qui ne traverse pas le matériau

- Surfaçage: On utilise une fraise de diamètre large pour graver l'entièreté d'une surface, la rendant ainsi bien plane.

- Contournage: Comme pour la gravure mais uniquement sur les bords, on y retrouvera la réalisation de chanfreins, épaulements dans une plaque.

- Autres: l'utilisation de fraises à forme très particulières peu avoir lieu (congés, ...) (cf fraises de défonceuses).

En 3D

On aura l'ébauche ce qui comprend toute les formes 3D usinée dans un matériau, on pourra passer sur un deuxième usinage dit de finition pour obtenir un meilleur état de surface.

On retiendra que les fraises d'ébauches peuvent faire du 2D, elles sont multi-usages, mais moins performantes que les fraises dédié à un type d'opération.

Type de fraise

Pour ce faire on se renseignera sur la page Fraise

Vitesse de coupe (Vc)

On choisira la vitesse de coupe en fonction des recommandations constructeur de la fraise et des données de notre matériau

Dans les données matériaux les échelles sont parfois très grandes, cela indique que le choix est vaste mais que les conditions seront meilleur si l'on se rapproche de la moyenne.

L'idée sera de choisir notre diamètre de fraise, vérifier si il est dans la fourchette matériau, puis ajuster dans la fourchette de la fraise en se rapprochant de la moyenne matériau.

Dans certain cela nous fera revoir le choix de la fraise.

Vitesse de rotation (N)

Depuis la vitesse de coupe on en déduit la vitesse de rotation via la formule:

Vitesse de rotation (N) = Vitesse de coupe (Vc) * 1000 / (Pi * Diamètre (d))

Dans certain cas on pourra ajuster cette vitesse de 3 manières:

- Se rapprocher de la vitesse maximale (24 000 tr/min) pour corriger des aspects de coupe.

- Se rapprocher de la vitesse nominale (21 000 tr/min) pour corriger des aspects de puissance.

- La diminuer/augmenter pour augmenter/diminuer la taille du copeau

Si la vitesse de rotation dépasse les capacités de la machine (24 000 tr/min) ou si l'on est proche, (2 000 tr/min près) on acceptera l'arrondi à 24 000 tr/min suivant le matériau (bois, plastique peu dense). En revanche si l'on est trop loin on changera la fraise.

Il faudrait faire des expérimentations avec des vitesses de rotation "faibles" (15 à 20 000 tr/min) mais seulement avec des fraises de diamètre 10 ou 12mm.

- En dessous de 15 000 tr/min les vitesses de coupes commence à devenir faibles pour les bois et certains polymères, cela dépendra des résultat des test à vitesse faible.

Dans le cas des mousses à faible densité (type PS extrudé ou matériaux de test) Des vitesses de rotation de 5 000 tr/min permette d'usiner en silence et de faire quelques test.

Taille du copeaux

On veillera tout au long de la détermination des paramètres, que l'épaisseur du copeau sois entre 0.1 et 0.4mm.

Il faudra aussi garder à l'esprit que on parle d'épaisseur moyenne, et comme plein de phénomènes sont présent lors du fraisage, on peut avoir des copeaux plus petit ou plus gros que prévus.

Il y a quelques données à avoir en tête:

- Dans le cas général les copeaux non compris entre 0.05 et 1mm ne sont pas recommandé.

- Dans le cas du bois, en dessous de 30 micron (0,03mm), on atteint le seuil de création de poussière de bois.

- Dans le cas d'un surfaçage, en dessous de 0.1mm, l'usinage n'est pas recommandé.

Vitesse d'avance (Vf)

On partira de l'Avance par dent recommandée par le matériau.

On remontera à la vitesse d'avance par la formule suivante:

Vitesse d'avance (Vf) = Avance par dent (fz) * Vitesse de rotation (N) * Nombre de dent (Z)

Malgré le fait que les valeurs sont parfois hautes, notre CNC n'est pas assez puissante pour dépasser les 2000mm/min.

Globalement les expérimentations avec 1500 mm/min ont de bons résultats.

Il est recommandé de baisser la vitesse de rotation quand on baisse la vitesse d'avance pour garder une épaisseur de copeaux convenable. Dans ce cas il peut être pratique de réutilisé les formules précédente à l'envers, déterminant une autre vitesse de rotation. On évitera de descendre en dessous des 15 000 tr/min avant que des test sois effectué.

Engagement (E%)

Pour la découpe et le rainurage il vaudra toujours 100%.

Dans les autres cas, on peut le choisir, principalement pour obtenir un meilleur état de surface.

Donc si l'on souhaite le réduire. On veillera à ne pas être en 40% et 60%. Et dans les cas ou il est entre 5 et 40% on pourra augmenter la vitesse d'avance jusqu'à x4 pour un recouvrement de 5%.

Aussi on veillera à bien respecter la taille du copeau recommandé.

Profondeur de passe (h)

Ici on réglera la profondeur de passe directement en fonction de l'opération.

Il convient de ne pas dépasser les consignes suivantes.

- Découpe => hauteur (h) = (2/3) * longueur utile

- Rainurage court (profondeur < diamètre) => hauteur (h) = Diamètre (d)

- Rainurage profond (profondeur > diamètre) => hauteur (h) = 0.6 * Diamètre (d)

- Ébauche 2D (Rainurage + Engagement < 0.4) => hauteur (h) = 1.5 x Diamètre (d)

- Ébauche 3D => hauteur (h) = 0.5 x Diamètre (d)

Ce paramétrage pour la découpe n'a pas encore été testé, préférant utilisé celui pour le rainurage profond par sécurité.

Par manque d'expérimentation, pour les matériaux complexes on préférera être nettement inférieur à ces consignes.

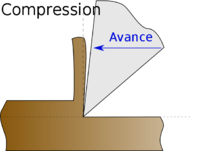

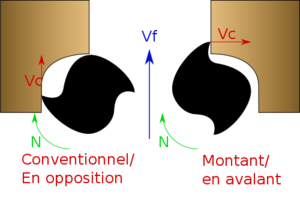

Sens de l'usinage

Deux choix sont possible: Conventionnel/en opposition ou Montant/en avalant

Il définit le sens de formation du copeau, il a une incidence très forte sur l'usinage.

- En conventionnel, le copeaux sera fin au début et grossira jusqu’à son éjection.

- En montant, le copeaux sera gros au début et finira à une taille nulle.

Cette génération du copeau implique que les efforts de coupe on des intensités et directions différentes entre les deux sens, ce qui a plein d'effet sur l'usinage.

Dans les fait le changement s'effectue via une inversion du sens de l'avance, cela donne que suivant la forme, la tête fera la forme voulu en passant dans un sens ou dans l'autre.

Ce que l'on retiendra

- Pour les bois: On usinera en sens conventionnel.

- Pour tout le reste: On usinera en sens montant ou climb.

Les plus pointilleux utiliserons le sens conventionnel pour les finitions.

Voilà comment il se règle dans bCNC

Détail

Dans le cas générale, le travail en avalant:

- Cisaille les copeaux, limitant leur impact sur l'outil

- a des efforts de coupe plus faible notamment avec des vitesses de coupe grande

- Demande moins d'énergie

- Demande une machine sans jeu car particulièrement sensible aux vibrations.

- Facile l'usinage de manière générale et particulièrement sur des usinages compliqués.

- Notamment du fait qu'il a tendance à coller la plaque contre le martyr.

Dans le cas du bois, le travail en avalant génère:

- Des chocs réguliers, ce qui est mauvais pour la machine et l'outil.

- Une usure prématurée des outils

- Des copeaux plus fin, augmentant ainsi la probabilité de poussière de bois.

C'est ces raisons, que pour le bois, on travaillera en avalant si et seulement si le travail en conventionnel génère trop de copeaux par fendage et fissure trop.

Fraisage par matériaux

Compatibilité des usages par matériaux

| Matériau | Catégorie | Niveau d'expérimentation | fraise | Remarques |

|---|---|---|---|---|

| Contreplaqué | Bois | Très Facile | Carbure | Voir recommandation bois |

| Aggloméré | Bois | Facile | Carbure | Attention à l'arrachement de morceaux |

| Massif | Bois | Facile | Carbure | Voir recommandation bois |

| Polymère peu dense | Polymères | Facile | Carbure | Voir quelques recommandations matériaux |

| Polymère dense | Polymères | Moyen | Carbure 2 ou 3 dents | Voir recommandation fraise, matériau |

| Fibre cellulosique | Fibres(composites) | Complexe | Carbure grand diamètre ou spéciale composite | Voir l'ensemble des recommandations à ce sujet |

| Pierre | Autre | Complexe | Diamants | Se renseigner sur la faisabilité |

| Fibre de verre | Fibres(composites) | Interdit | Carbure multi dents/diamants | Usinage complexe et dangereux (poussière de verre) |

| Carbone | Fibres(composites) | Interdit | 2 dents diamantés | Usinage complexe et dangereux (poussière de carbone) |

| Aramide (Kevlar) | Fibres(composites) | Interdit | Spéciale aramide | Usinage dangereux, les fibres ne se coupe pas (=> blocage machine ...) |

| Métaux | Autre | Interdit | Carbure multi dents (>5) | Usinage dangereux car CNC pas adapté. |

Fraisage du bois

Globalement le fraisage du bois est simple. Et tout spécialement pour les contreplaquées.

Le seul bémol, reste la génération de poussières de bois. De plus en plus présente à mesure que les copeaux sont fins.

On notera que les bois dur sont plus facile à usiner mais requièrent plus d'énergie que les bois tendres.

On suivra les recommandations du constructeurs de fraises quand aux paramètres, puisqu'ils sont prévu pour les bois.

- Pour la Vitesse de coupe (Vc): la plus grande possible, en fonction des recommandation du fournisseur (cf Page sur les fraises)

- Pour le bois les vitesses de coupe parfaites sont de l'ordre de 2000 à 3000 m/min mais le matériau est suffisamment permissif pour descendre dans les 200m/min

Taille du copeaux recommandé

Une épaisseur de copeaux de 0.4mm est généralement performant. Il est bon de tendre vers cette valeur.

Le constructeur, recommande des tailles de copeaux en fonctions du diamètre des fraises. (entre 0.05 et 0.3mm). On suivra les recommandations constructeur tout en cherchant à ce rapprocher des 0.4mm.

Fraisage des polymères (plastiques)

On notera que pour les polymères le serrage de la pièce ne doit pas forcément être fort mais uniforme !

On fera attention a avoir des profondeurs de passes et des avances faible, néanmoins les vitesses de coupe peuvent être grande, c'est ce qu'on observe dans le tableau.

| Abréviation | Matériau | Densité (g/cm³) | Vitesse de coupe (Vc) (m/min) | Avance par dent (mm/tr/dent) |

|---|---|---|---|---|

| PMMA | Polyméthylméthacrylate ou Acrylique | 1.2 | 200-4500 | <0.5 |

| ABS | Acrylonitrile Butadiène Styrène | 1.05 | < 1000 | 0.5 |

| PC | Polycarbonate | 1.2 | 100-500 | 0.1-0.5 |

| PVC* | Polychlorure de vinyle | 1.35 | 300-1000 | 0.1-0.5 |

| PS | Polystyrène | 1.05 | > 200 | 0.05 |

| PE | Polyéthylène | 0.95 | 1000 | 0.1-0.5 |

| PP | Polypropylène | 0.9 | 1000 | 0.1-0.5 |

| PUR | Polyuréthane | 1.2 | > 300 | 0.05 |

| POM* | Polyoxyméthylène | 1.4 | 200-500 | 0.3-0.5 |

| PET | Polyéthylène Terephtalate | 1.4 | 150-1000 | <0.5 |

| PBT | Polybutylene Terephtalate | 1.4 | 150-1000 | <0.5 |

| PETG/PCTA/PCTG | Polyester Thermoplastiques | 1.4 | 150-1000 | <0.5 |

| PA | Polyamides | 1.1 | 200-1000 | 0.3-0.5 |

| PTFE* | Polytétrafluoroéthylène | 2.15 | 200-1000 | 0.1-0.5 |

| PVDF* | Polyvinylidène de Fluorine | 1.8 | 200-1000 | 0.1-0.5 |

| PSU | Polysulfone | 1.25 | 200-400 | <0.5 |

| PES | Polyesthersulfone | 1.4 | 200-400 | <0.5 |

| PEI | Polyetherimide | 1.3 | 200-400 | <0.5 |

| PEEK | Polyetheretherketone | 1.3 | 200-400 | <0.5 |

- Plastique pouvant dégager du gaz toxique (Chlore, fluor, formol ..) si échauffement, généralement une aspiration suffit a évacuer le gaz correctement. Néanmoins à Plateforme C l'aspiration n'est pas vers l’extérieur, ces matériaux sont donc à bannir.

Fraisage des composites

| Matériau | Vitesse de coupe (Vc) (m/min) | Avance par dent (mm/tr/dent) |

|---|---|---|

| Fibre Cellulosique | 50-300 | 1-3 |

| Fibre de Verre | 200 | 0.01-0.03 |

| Fibre de Carbone | 400 | <0.05 |

Paramètres récurrent

Historiques des utilisations

Sources

L'encyclopédie les techniques de l'ingénieur

- bm 7082 à 7084 pour le fraisage

- bm 7425-7426 pour l'usinage des polymères

- b 7304 à 7308 et c 925-926 pour les propriétés et l'usinage du bois

Quelques thèses sur l'usinage des bois et composites (mais je ne retrouve plus les liens) Comportement à l'usinage du bois de clones de peupliers

Fiche théorique sur les usinages du CNAM

Manuel sur le travail du bois du centre de formation bois de Bruxelles

Brochure explicative des usinages de l'OERTLI

Département fraisage de wikiversité

Page anglaise wikipédia sur les fraises

Page wikipédia sur le fraisage

Brochure du Monde de l'Usinage avec quelques conseils

Site d'un passionné de modélisme qui parle un peu du fraisage

Site dédié sur le bois qui parle un peu d'usinage

Guide sur la prévention des risques liée aux poussières bois

Plusieurs fiches INRS sur les usinages notamment sur la questions des poussières de bois Fiche métier INRS sur la transformation des bois

These sur l'optimisation des condition de coupe pour les panneaux de fibres

Recommandation du constructeur exPerta sur l'usinage des polymères