CNC-MDX20/Modedemploi : Différence entre versions

(→Calibrage et tests préparatoires) |

|||

| (Une révision intermédiaire par le même utilisateur non affichée) | |||

| Ligne 66 : | Ligne 66 : | ||

===== Importation du fichier d'entrée===== | ===== Importation du fichier d'entrée===== | ||

| − | La première concerne le fichier d'entrée et | + | La première concerne le fichier d'entrée et comprend trois boutons : |

* load .png permet de charger le fichier | * load .png permet de charger le fichier | ||

* resize .png permet de redimensionner l'image à une hauteur ou une largeur donnée | * resize .png permet de redimensionner l'image à une hauteur ou une largeur donnée | ||

| Ligne 153 : | Ligne 153 : | ||

'''Quelques conclusions après usage : | '''Quelques conclusions après usage : | ||

* En règle générale la finition est plus propre lorsqu'on augmente l'overlap, mais cela augmente aussi considérablement le temps de fraisage. | * En règle générale la finition est plus propre lorsqu'on augmente l'overlap, mais cela augmente aussi considérablement le temps de fraisage. | ||

| − | * une profondeur de coupe trop | + | * une profondeur de coupe trop importante (z de -1mm, -1,5mm et au-delà) risque au choix de : casser la mèche (si elle est fine); soit de provoquer trop d'efforts/vibrations sur le matériau et de le décoller du plateau ! ''' |

---- | ---- | ||

Version actuelle en date du 7 septembre 2020 à 13:21

Les premiers essais de mise en route

Sommaire

Présentation

Cette machine peut graver, fraiser voire même scanner des objets...

Outils

Voici la liste des outils disponibles

- Adaptateur 6mm 3.17mm

- Adaptateur 6mm 4.00mm

- Fraise à graver carbure 0,8 mm

- Foret carbure 0,60 mm

- Fraise carbure 1 dent 6,00 mm

- Fraise carbure 1 dent 1,50 mm

- Fraise carbure 2 dents hémisphérique 6,00 mm Radius 3.0

- Fraises javelot

outils de calcul diamètre et profondeur de fraisage pour fraises javelot: Fichier:Outils calcul fraisage javelot.zip

Mode d'emploi

Un module de fabmodule permet de commander directement la CNC. Il suffit de choisir "Roland Modela (.rml)" dans l'onglet "to process:". Les formats d'entrée disponibles sont le svg, le png et le stl. Pour Sentier Battu, on génère du gcode, il suffit donc de choisir .gcode dans le menu "process".

Préparation des fichiers png

Le .png est un format à privilégier pour les opérations simples (gravure, découpage) mais il permet également des formes plus complexes en utilisant des niveaux de gris.

fabmodule est capable de créer un chemin pour la fraise de la CNC à partir d'un fichier image au format .png. Dans le cas d'une gravure simple, la forme gravée sera la zone qui est blanche sur l'image, c'est-à-dire que l'outil va usiner uniquement cette zone.

Pour que toutes les formes soient prises en compte, il faut que l'épaisseur des traits noirs ou gris ne soit pas inférieure au diamètre de l'outil utilisé.

Préparation des fichiers svg

Dans la préparation du fichier, attention au diamètre de l'outil pour l'usinage ! On peut aussi optimiser le déroulement de la découpe en "rangeant" les formes dans l'ordre que l'on souhaite à partir de l'éditeur XML d'inkscape. Voir la page [Inkscape_pour_la_fabrication_numérique]

le module make_svg_g de fabmodules

cut depth (mm) : profondeur de fraisage par passe

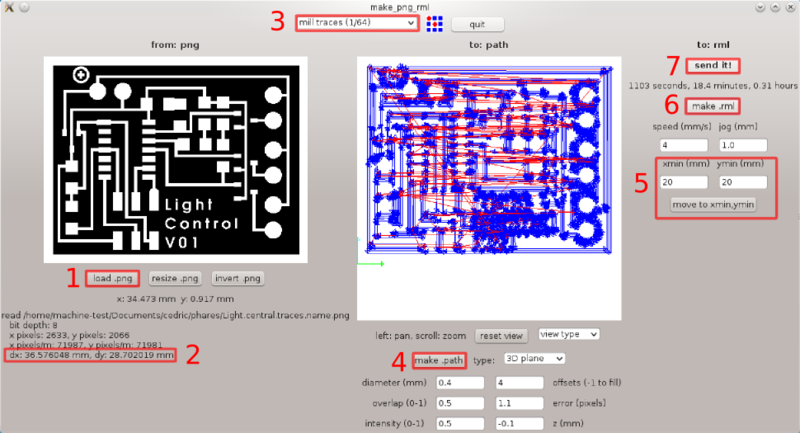

le module make_png_rml de fabmodules

La fenêtre du module make_png_rml du logiciel fab_module contient un menu déroulant qui contient des pré-réglages et trois colonnes qui correspondent respectivement à l'importation du fichier d'entrée, à la création du chemin de l'outil et au contrôle de la machine.

Déroulement des opérations

- importer un fichier png : "load .png",

- vérifier ses dimensions,

- définir un réglage par défaut ou personnaliser les paramètres d'usinage, monter la fraise correspondante,

- générer le chemin de l'outil : "make .path",

- générer un fichier .rml à partir de ce chemin "make .rml",

- faire les zéros : "move to xmin, ymin" et sur la machine,

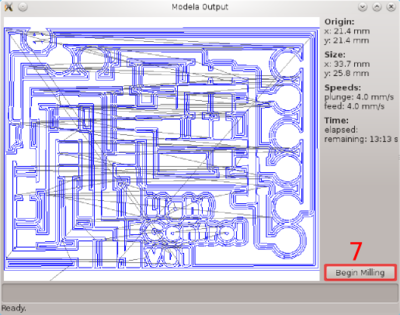

- envoyer le fichier à la machine "send it!" puis "begin milling"

Importation du fichier d'entrée

La première concerne le fichier d'entrée et comprend trois boutons :

- load .png permet de charger le fichier

- resize .png permet de redimensionner l'image à une hauteur ou une largeur donnée

- invert .png réalise un négatif de l'image d'origine

Réglages par défauts

Le menu déroulant permet de choisir un réglage déjà défini pour réaliser une tâche donnée. Pour l'instant, les choix disponibles sont :

- mill traces (1/64) : permet de graver le circuit d'un PCB avec une fraise de 1/64ème de pouce (soit 0.4mm)

- mill traces (0.010) : permet de graver le circuit d'un PCB avec une fraise de 1/100ème de pouce (soit 0.254mm)

- cut out board (1/32) : permet de découper le tour d'un PCB avec une fraise de 1/32ème de pouce (soit 0.8mm)

- Wax rought cut (1/8) : permet de réaliser l'ébauche de l'usinage d'une cire de moulage

- Wax finish cut (1/8) : permet de réaliser la finition de l'usinage d'une cire de moulage

Génération du chemin de l'outil

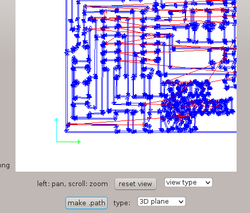

La seconde colonne permet de créer le chemin de l'outil. Les paramètres à choisir dépendent dans un premier temps du type d'opération à réaliser (2D, 3D plane, 3D rought ou 3D finish). Une fois les paramètres choisis, le bouton "make .path" permet de visualiser le chemin produit.

Les paramètres communs à toutes les opérations sont :

- diameter : diamètre de l'outil en mm

- offset : définit le nombre de chemins autour du contour des formes à usiner. 1 permet de réaliser uniquement le contourage. -1 permet d'usiner la totalité de la surface (to fill = remplir la surface à usiner)

- overlap : définit l'écart entre deux traits successifs rapporté au diamètre de l'outil autrement dit le recouvrement entre deux traits. À 0.5, le second trait repasse à moitié sur le trait précédent. À O.1, il ne se superpose que sur 10% de leur largeur.

- intensity : permet de définir le rapport entre le niveau de gris de l'image et la profondeur de l'usinage. Dans les opérations "2D" ou "3D plane", il s'agit uniquement d'un seuil. Dans les opérations "3D rought" et "3D finish", il y a un seuil haut (top intensity) et un seuil bas (bot intensity).

Opération 2D

Le cheminement de l'outil se fait dans ce cas uniquement dans le plan de l'outil.

Opération 3D plane

L'outil va se déplacer de la hauteur définit par le champ "z (mm)" par rapport à la position Z initiale de l'outil, puis remonter à la hauteur de la position initiale à chaque fois qu'il doit se déplacer sans usiner.

Opération 3D rought

"3D rought" est la phase d'ébauche de l'usinage d'une forme en 3D. Elle consiste en une succession de "3D plane" pour lesquels il faut définir une profondeur d'usinage (champ "cut depth (mm)").

Opération 3D finish

"3D finish" est la phase de finition de l'usinage d'une forme en 3D. La particularité de cette opération est que les passes successives se font cette fois horizontalement suivant l'axe x (direction=yz) ou y (direction = yz)

Faire le zéro sur la machine

La position initiale de la fraise correspond au repère vert et bleu dans la fenêtre où est affiché le chemin.

Dans les directions X et Y, on peut positionner la fraise dans sa position initiale à l'aide de fabmodule en ajustant les positions xmin et ymin. Il est conseillé de garder ces valeurs en mémoire ou de les noter quelque part pour retrouver la même position 0 si le logiciel devait être redémarré.

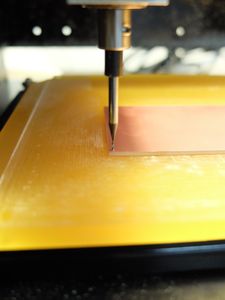

Dans la direction Z, le déplacement se fait à l'aide des boutons up et down directement sur la machine. Dans sa position initiale, la fraise doit être "posée" sur la surface à usiner. Pour ce faire, on peut descendre la fraise moins d'un millimètre au dessus de la surface, puis la déserrer pour la faire "tomber" sur la surface et la resserrer.

Calibrage et tests préparatoires

Le résultat (gravure, fraisage) obtenu dépend donc de plusieurs paramètres dont les principaux sont : la vitesse de gravure, le modèle de fraise utilisé, le type de matériau utilisé, la profondeur de coupe, le pourcentage d'overlap, la fixation du matériau travaillé sur le plateau (ne lésinez pas sur le double face)...

Afin d’éviter les mauvaises surprises lors de la gravure proprement dite vous pouvez utiliser ce fichier de calibrage File:tests_milling.png en faisant varier les différents paramètres du fabmodule. Ce fichier a une taille prédéterminée afin de tester différentes épaisseurs de traits.

Ce fichier fait 30 mm de long sur 10mm de haut. Il comporte plusieurs épaisseurs de traits (parties en noir) : 1mm / 0,8mm / 0,6mm / 0,5mm

Ce fichier permet de faire rapidement des tests comparatifs en procédant de la manière suivante :

- préparer/fixer le matériau sur le plateau; fixer la fraise choisie; faire le zéro...

- importer le fichier File:tests_milling.png dans le fabmodule; choisir l'option "fill" en entrant -1 dans 'offset'...

- si besoin dans le cas d'une utilisation d'une fraise type 'javelot' calculer la profondeur/le diamètre de coupe en fonction de l'angle.

- entrer dans fabmodule un premier set de paramètres : jog, overlap, speed, diameter, z, move xmin/ymin...

- lancer le premier test : cliquer sur 'make path', puis sur 'make .rml', puis sur 'send it!', puis sur 'begin milling'.

- une fois le premier test fini, déplacez le xmin soit de +/-35mm minimum, ou le ymin de +/-15mm (le fichier fait 30x10mm).

- recommencez l’opération avec d'autres réglages...

NOTE IMPORTANTE : si vous changez de fraise en cours de route ou entre deux tests (en appuyant sur le bouton "view" par exemple) n'oubliez pas de rebooter la machine. En effet le risque est que la nouvelle mèche soit plus basse que la précédente, et qu'en reprenant sa place la nouvelle mèche vienne buter ou se planter dans la surface de votre matériau... pour éventuellement casser ou abîmer la machine ! Le reboot (on/off) replace automatiquement la tête dans sa position haute.

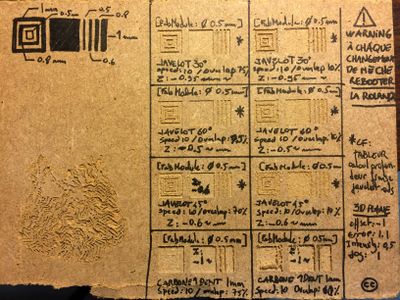

Au final vous obtenez une planche de ce type, annotée par vos soins pour retrouver les paramètres utilisés, que vous pouvez laisser dans un tiroir en dessous de la machine a l'usage des autres utilisateurs :

ici par exemple : mode "3D plane" ; diameter 0.5mm ; offset -1 ; error 1.1 ; intensity 0.5 ; jog 1mm

- ligne 1 : fraise javelot 30 degres ; speed 10mm/s ; profondeur z: -0.95mm env. ; 2 tests avec 75% et 10% d'overlap

- ligne 2 : fraise javelot 60 degres ; speed 10mm/s ; profondeur z: -0.5mm env. ; 2 tests avec 75% et 10% d'overlap

- ligne 3 : fraise javelot 45 degres ; speed 10mm/s ; profondeur z: -0.6mm env. ; 2 tests avec 75% et 10% d'overlap

- ligne 4 : fraise carbure 1 dent 1mm ; speed 10mm/s ; profondeur z: -1mm env. ; 2 tests avec 75% et 10% d'overlap

Quelques conclusions après usage :

- En règle générale la finition est plus propre lorsqu'on augmente l'overlap, mais cela augmente aussi considérablement le temps de fraisage.

- une profondeur de coupe trop importante (z de -1mm, -1,5mm et au-delà) risque au choix de : casser la mèche (si elle est fine); soit de provoquer trop d'efforts/vibrations sur le matériau et de le décoller du plateau !