Fraise : Différence entre versions

m (→Sens de rotation) |

m (→Inventaire) |

||

| (23 révisions intermédiaires par le même utilisateur non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

| − | |||

Certaines bases sont nécessaires au bon choix de notre fraise, c'est pourquoi nous procéderons en 3 étapes. | Certaines bases sont nécessaires au bon choix de notre fraise, c'est pourquoi nous procéderons en 3 étapes. | ||

Dans un premier temps on verra les propriétés des différentes fraises d'un point de vue théorique, après on ajoutera les implications du matériau à usiner et enfin on choisira notre fraise parmis celles disponibles à plateforme C. | Dans un premier temps on verra les propriétés des différentes fraises d'un point de vue théorique, après on ajoutera les implications du matériau à usiner et enfin on choisira notre fraise parmis celles disponibles à plateforme C. | ||

| − | =Principe | + | =Comment choisi t'on sa fraise= |

| − | En premier lieu la fraise est l'outil tranchant qui va donner la forme de notre usinage, en tournant, ainsi ça lame va venir couper de petit copeaux à la suite. Suivant comment la lame est positionnée sur la fraise, on aura différentes forme en sortie d'usinage. Aussi chaque fraise possède des caractéristiques propres, il convient donc de bien choisir notre fraise parmi l'ensemble des choix possibles. | + | Au préalable il nous faudra savoir: Le type d'usinage que l'on souhaite faire (découpe, ébauche 3D ...) et dans quel type de matériaux. |

| + | |||

| + | Ensuite on suivra la démarche suivante: | ||

| + | #Voir les recommandations d'usages des matériaux pour: [[CNC-SentierBattu/Parametrage#Compatibilit.C3.A9_des_usages_par_mat.C3.A9riaux|Sentier Battu]] et [[CNC-MDX20/Modedemploi|la modéla]]. | ||

| + | #Définir l'opération à réaliser, on en déduit ensuite | ||

| + | ##La forme de l'outil | ||

| + | ##Le diamètre le plus grand possible | ||

| + | ##Le nombre de dents (sauf recommandation matériaux) | ||

| + | #Avec le matériaux on en déduit | ||

| + | ##Le matériau de la fraise | ||

| + | ##Angles de coupes et dépouilles | ||

| + | |||

| + | =Principe de la fraise= | ||

| + | En premier lieu la fraise est l'outil tranchant qui va donner la forme de notre usinage, en tournant, ainsi ça lame va venir couper de petit [[CNC-SentierBattu/Parametrage#Formation_des_copeaux|copeaux]] à la suite. Suivant comment la lame est positionnée sur la fraise, on aura différentes forme en sortie d'usinage. Aussi chaque fraise possède des caractéristiques propres, il convient donc de bien choisir notre fraise parmi l'ensemble des choix possibles. | ||

==Caractéristiques des fraises== | ==Caractéristiques des fraises== | ||

===Forme=== | ===Forme=== | ||

| − | [[File: | + | |

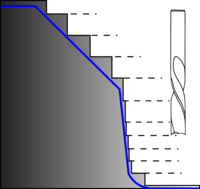

| − | + | [[File:Ebauchedroite.svg|thumb|200px|Visualisation d'une ébauche 3D avec une fraise carrée <br/>Le tracé bleu est la forme voulu]] | |

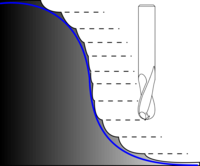

| − | [[File: | + | [[File:Ebaucheronde.svg|thumb|200px|Visualisation d'une ébauche 3D avec une fraise hémisphérique<br/>Le tracé bleu est la forme voulu]] |

| − | |||

C'est ici principalement un choix esthétique, cela conditionnera simplement la forme finale. C'est généralement le premier choix, il n'a que peu d'incidence pour la suite. | C'est ici principalement un choix esthétique, cela conditionnera simplement la forme finale. C'est généralement le premier choix, il n'a que peu d'incidence pour la suite. | ||

| Ligne 25 : | Ligne 36 : | ||

*Surfacer, comme sont nom l'indique elle ne sert que pour des opérations de surfaçage. | *Surfacer, comme sont nom l'indique elle ne sert que pour des opérations de surfaçage. | ||

| − | ===Diamètre=== | + | <gallery heights=30px mode="packed"> |

| + | Image:FraiseFormeCarre.svg|Fraise Carré | ||

| + | Image:FraiseFormeHemispherique.svg|Fraise Hémisphérique | ||

| + | Image:FraiseFormeGravure.svg|Fraise Conique | ||

| + | Image:FraiseFormeSurfaceuse.svg|Fraise à surfacer | ||

| + | </gallery> | ||

| + | |||

| + | ====Impact de la forme de la fraise==== | ||

| + | |||

| + | On remarquera que suivant la forme de la fraise on pourra avoir un état de surface, différant, notamment pour les ébauches 3D. | ||

| + | |||

| + | On choisira donc la forme de la fraise en fonction de la forme à usiner, dans certain ce sont les fraises carrés qui auront le meilleur état de surface d'autre cas les hémisphériques ... | ||

| + | |||

| + | ===Diamètre (d)=== | ||

C'est un paramètre très important, puisqu'il conditionne la [[CNC-SentierBattu/Parametrage#Vitesse_de_Coupe|Vitesse de coupe]] admissible, en effet plus le diamètre est gros plus on pourra avoir des vitesses de coupe élevé, mais aussi des profondeurs de passes plus grandes. | C'est un paramètre très important, puisqu'il conditionne la [[CNC-SentierBattu/Parametrage#Vitesse_de_Coupe|Vitesse de coupe]] admissible, en effet plus le diamètre est gros plus on pourra avoir des vitesses de coupe élevé, mais aussi des profondeurs de passes plus grandes. | ||

| Ligne 31 : | Ligne 55 : | ||

On choisira donc le diamètre le plus gros possible | On choisira donc le diamètre le plus gros possible | ||

| − | On notera que le diamètre affecte le besoin de puissance lors de l'usinage, il est donc utile de chercher cette puissance maximum, avec des gros diamètres, elle est de 1,4 kW lors d'une rotation à 21 000 tr/min | + | On notera que le diamètre affecte le besoin de puissance lors de l'usinage, il est donc utile de chercher cette puissance maximum, avec des gros diamètres, elle est de 1,4 kW lors d'une rotation à 21 000 tr/min pour Sentier Battu. |

*Pour la Modela, les diamètres varient de 0,3 à 5 mm | *Pour la Modela, les diamètres varient de 0,3 à 5 mm | ||

| Ligne 37 : | Ligne 61 : | ||

*Et diamètre 35mm pour la fraise à surfacer | *Et diamètre 35mm pour la fraise à surfacer | ||

| − | ===Nombre de Dents=== | + | ====[[CNC-SentierBattu/Parametrage#Vitesse_de_coupe_.28Vc.29|Vitesse de coupe]] admissibles pour Sentier Battu==== |

| + | Notre fournisseur nous indique via ce tableau, les vitesses de coupe admissible suivant le diamètre des fraises | ||

| + | |||

| + | {| class="wikitable sortable" style="text-align:center;" | ||

| + | !Diamètre (mm)!!Vitesses de coupe admissibles (m/min) | ||

| + | |- | ||

| + | |3||220-265 | ||

| + | |- | ||

| + | |6||420-480 | ||

| + | |- | ||

| + | |8||460-580 | ||

| + | |- | ||

| + | |10||560-700 | ||

| + | |- | ||

| + | |12||600-750 | ||

| + | |} | ||

| + | |||

| + | ===Longueur de fraises=== | ||

| + | Les fraises sont aussi de longueur différente. Il y a la longueur utile et la longueur totale. | ||

| + | |||

| + | L'incidence d'une fraise plus grande est exactement la même que pour une fraise pas assez mise en profondeur dans le mandrin, on a un travail en flexion accru (bras de levier plus grand) donc des fraises plus sensible à la casse et une amplitude plus grande pour les [[CNC-SentierBattu/Parametrage#Vibrations|vibrations]] | ||

| + | |||

| + | C'est pourquoi on préférera les fraises courtes, sauf nécessité évidement. | ||

| + | |||

| + | ====Longueur Utile==== | ||

| + | C'est la longueur verticale de l'arrête de coupe, sa principale utilité c'est de pouvoir faire [[CNC-SentierBattu/Parametrage#La_hauteur_.28h.29|des passes plus grandes pour les découpes]]. | ||

| + | |||

| + | On reconnaît les fraises plus longues que le standard par les lettres A-B-C-D-... après le nom de la fraise. | ||

| + | |||

| + | ====Longueur Totale==== | ||

| + | Généralement de pair avec la longueur utile, sauf dans le cas des fraises plongeantes. | ||

| + | |||

| + | Les fraises plongeantes ont une longueur utile standard et une longueur total très grande, ce qui permet des usinages au milieu de matériaux épais, notamment dans le cas ou la tête percuterais le matériau avec une fraise standard. | ||

| + | |||

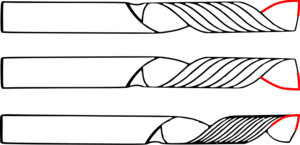

| + | ===Nombre de Dents (Z)=== | ||

[[File:FraiseCarre1Dent.svg|thumb|Fraise à 1 Dent]] | [[File:FraiseCarre1Dent.svg|thumb|Fraise à 1 Dent]] | ||

[[File:FraiseCarre2dent.svg|thumb|Fraise à 2 Dents]] | [[File:FraiseCarre2dent.svg|thumb|Fraise à 2 Dents]] | ||

| Ligne 43 : | Ligne 101 : | ||

Le nombre de dent est très importants | Le nombre de dent est très importants | ||

| − | *Un petit nombre de dent sert pour les usinages enlevant beaucoup de matières, en effet peu de dents implique des espaces plus grand pour dégager les copeaux, donc un meilleur débit. C'est pourquoi les fraises 1 dent sont particulièrement adaptée pour les découpes et particulièrement pour les matériaux peu dense. | + | *Un petit nombre de dent sert pour les usinages enlevant beaucoup de matières, en effet peu de dents implique des espaces plus grand pour dégager les [[CNC-SentierBattu/Parametrage#Formation_des_copeaux|copeaux]], donc un meilleur débit. C'est pourquoi les fraises 1 dent sont particulièrement adaptée pour les découpes et particulièrement pour les matériaux peu dense. |

| − | *Un grand nombre de dent est nécessaire pour les matériaux denses ou les finitions, cela implique des copeaux plus petit, mais moins de débit possible, ainsi les avances sont plus faibles qu'avec peu de dents. | + | *Un grand nombre de dent est nécessaire pour les matériaux denses ou les finitions, cela implique des [[CNC-SentierBattu/Parametrage#Formation_des_copeaux|copeaux]] plus petit, mais moins de débit possible, ainsi les [[CNC-SentierBattu/Parametrage#Avance_par_dent_.28fz.29|vitesses avances]] sont plus faibles qu'avec peu de dents. |

On notera aussi que les fraises avec plus de dents sont plus résistantes à la flexion et aux vibrations, ainsi elle permettent plus de souplesses dans le paramétrage de la machine. | On notera aussi que les fraises avec plus de dents sont plus résistantes à la flexion et aux vibrations, ainsi elle permettent plus de souplesses dans le paramétrage de la machine. | ||

| Ligne 54 : | Ligne 112 : | ||

====Carbures==== | ====Carbures==== | ||

| − | Il existe plusieurs type de carbure, principalement ce sont des mélange de tungstène, cobalt et/ou titane. | + | Il existe plusieurs type de [https://fr.wikipedia.org/wiki/Carbure carbure], principalement ce sont des mélange de [https://fr.wikipedia.org/wiki/Carbone carbone], de [https://fr.wikipedia.org/wiki/Tungst%C3%A8ne tungstène], [https://fr.wikipedia.org/wiki/Cobalt cobalt] et/ou [https://fr.wikipedia.org/wiki/Titane titane]. |

Si la fraise est 100% en carbure, ils ont l'appellation générale de carbure Monobloc. De ça on pourra avoir un revêtement en carbure de titane ou nitrure de titane ou d'alumine, pratique pour l'usinage des métaux, mais arrondissant l’arrête de coupe, ce qui est particulièrement problématique pour les bois. | Si la fraise est 100% en carbure, ils ont l'appellation générale de carbure Monobloc. De ça on pourra avoir un revêtement en carbure de titane ou nitrure de titane ou d'alumine, pratique pour l'usinage des métaux, mais arrondissant l’arrête de coupe, ce qui est particulièrement problématique pour les bois. | ||

| Ligne 68 : | Ligne 126 : | ||

*A un comportement très fragile. De plus ils sont peu résistant aux chocs, en faire tomber une au sol, suffit généralement à la casser. | *A un comportement très fragile. De plus ils sont peu résistant aux chocs, en faire tomber une au sol, suffit généralement à la casser. | ||

| − | Une norme K avec un nombre de 01 à 40 indique le niveau de résistance à l'usure des outils carbure | + | =====Résistance des carbures===== |

| + | Une norme K avec un nombre de 01 à 40 indique le niveau de résistance à l'usure (abrasion) des outils carbure. | ||

| + | *K01 (fort taux de tungstène) Indique une excellente résistance à l'usure mais une résistance aux chocs très faible. | ||

| + | *K40 (fort taux de cobalt) Indique une bonne résistance à l'usure mais une résistance aux chocs corrects. | ||

| + | (Notre fournisseur nous fournis des K10/K20 ce qui est au milieu des deux gammes, et adapté aux bois). | ||

| + | |||

| + | Suivant le matériau les plus pointilleux préférerons des carbures avec des normes particulières. | ||

====Diamants==== | ====Diamants==== | ||

| Ligne 78 : | Ligne 142 : | ||

===Angles=== | ===Angles=== | ||

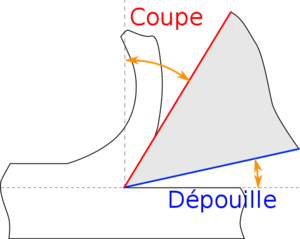

| − | Plusieurs angles sont caractéristiques des fraises. on en retrouve | + | [[File:FraiseAnglePrincipe.svg|thumb|300px|Schema présentant les angles coupe (rouge) et dépouille (bleu)]] |

| + | Plusieurs angles sont caractéristiques des fraises. on en retrouve 2 très importants qui sont l'angle de coupe et l'angle de dépouille. On pourrait parler aussi de l'angle d'attaque. | ||

====Angle de coupe==== | ====Angle de coupe==== | ||

| Ligne 93 : | Ligne 158 : | ||

Au fablab on a des fraises dont les angles sont: 0°, 16° et -16°, 30° | Au fablab on a des fraises dont les angles sont: 0°, 16° et -16°, 30° | ||

| − | *Un angle positif signifie que l'outil va "soulever" le copeau pour l'éjecter vers le haut. Aussi, cette géométrie est très adaptée dans tout les cas sauf pour les matériaux au comportement "fragile" (PMMA, PLA...). Il a aussi l'avantage de réduire les vibrations. | + | *Un angle positif signifie que l'outil va "soulever" le [[CNC-SentierBattu/Parametrage#Formation_des_copeaux|copeau]] pour l'éjecter vers le haut. Aussi, cette géométrie est très adaptée dans tout les cas sauf pour les matériaux au comportement "fragile" (PMMA, PLA...). Il a aussi l'avantage de réduire les vibrations. |

| − | *Un angle négatif signifie que l'outil va "tasser" le copeau avant de l'éjecter par le bas. Aussi il permet des usinages plus rapide avec une bonne profondeur de coupe, néanmoins elle nécessite plus de puissance pour une bonne utilisation c'est pourquoi on essayera de se placer le plus proche de la zone des 21 000 tr/min avec Sentier Battu. | + | *Un angle négatif signifie que l'outil va "tasser" le [[CNC-SentierBattu/Parametrage#Formation_des_copeaux|copeau]] avant de l'éjecter par le bas. Aussi il permet des usinages plus rapide avec une bonne profondeur de coupe, néanmoins elle nécessite plus de puissance pour une bonne utilisation c'est pourquoi on essayera de se placer le plus proche de la zone des 21 000 tr/min avec Sentier Battu. |

Implication de l'angle: | Implication de l'angle: | ||

*Plus il est grand plus il renforce l'effort axiale, et réduit l’effort tangentielles. | *Plus il est grand plus il renforce l'effort axiale, et réduit l’effort tangentielles. | ||

*Donc il réduit le besoin en puissance de la machine (à hauteur de 1,5% x l'angle). | *Donc il réduit le besoin en puissance de la machine (à hauteur de 1,5% x l'angle). | ||

| − | *On préférera les angles faibles pour le bois, ce qui permet au | + | *On préférera les angles faibles pour le bois, ce qui permet au [[CNC-SentierBattu/Parametrage#Formation_des_copeaux|copeau]] de se former plus facilement en compression (cf [[CNC-SentierBattu/Parametrage#Formation_du_copeaux_pour_le_bois|Formation des copeaux pour le bois]]) |

*Un angle faible réduit aussi l'usure de la fraise. | *Un angle faible réduit aussi l'usure de la fraise. | ||

| Ligne 111 : | Ligne 176 : | ||

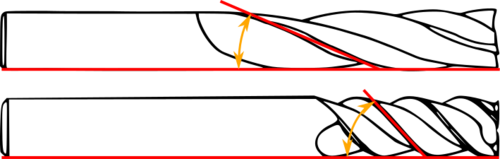

===Sens de rotation=== | ===Sens de rotation=== | ||

| − | [[File:FraiseSensDeRotation.svg|thumbnail|300px|De haut en bas on a: <br/> Hélice positive, Rotation à Droite <br/> Hélice positive, Rotation à Gauche <br/> Hélice négative, Rotation à | + | [[File:FraiseSensDeRotation.svg|thumbnail|300px|De haut en bas on a: <br/> Hélice positive, Rotation à Droite <br/> Hélice positive, '''Rotation à Gauche''' <br/> Hélice négative, Rotation à Droite]] |

On retrouve des fraises qui sont pour des sens de rotation à droite ou a gauche. | On retrouve des fraises qui sont pour des sens de rotation à droite ou a gauche. | ||

| Ligne 117 : | Ligne 182 : | ||

*La rotation à gauche ne servirais uniquement si on arrive à inverser le sens de rotation de la CNC. D'un point d'usage de la fraiseuse, il n'y a pas d’intérêt. | *La rotation à gauche ne servirais uniquement si on arrive à inverser le sens de rotation de la CNC. D'un point d'usage de la fraiseuse, il n'y a pas d’intérêt. | ||

| − | On peu le confondre avec le sens de l'hélice, ce qui est problématique, puisque cela reviendrai à utiliser la fraise à l'envers, et donc la casser (comme si on | + | On peu le confondre avec le sens de l'hélice, ce qui est problématique, puisque cela reviendrai à utiliser la fraise à l'envers, et donc la casser (comme si on utilisait un foret ça fonctionne moins bien). |

Pour faire plus simple il n'y aura pas de fraise à rotation à gauche à plateforme C | Pour faire plus simple il n'y aura pas de fraise à rotation à gauche à plateforme C | ||

| Ligne 124 : | Ligne 189 : | ||

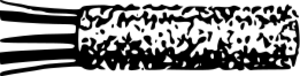

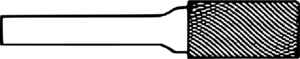

[[File:FraiseCarre2dentBriseCopeaux.svg|thumb|300px|Ici les petites alvéoles représente le brise-copeaux]] | [[File:FraiseCarre2dentBriseCopeaux.svg|thumb|300px|Ici les petites alvéoles représente le brise-copeaux]] | ||

[[File:FraiseLime.svg|thumb|300px|Une Fraise lime]] | [[File:FraiseLime.svg|thumb|300px|Une Fraise lime]] | ||

| − | *Brise-copeaux: Le brise copeaux est une particularité sur certaines fraises, l’arrête de coupe est ornée de petit arc de cercle. Cela a plusieurs avantages, d'abord il génère des coefficients de contraintes locaux dans le copeau le forçant à ce casser, facilitant son évacuation. Il a aussi tendance, a réduire le besoin en puissance de l'usinage et a réduire la tendance aux vibrations de l'outil. | + | *Brise-copeaux: Le brise copeaux est une particularité sur certaines fraises, l’arrête de coupe est ornée de petit arc de cercle. Cela a plusieurs avantages, d'abord il génère des coefficients de contraintes locaux dans le copeau le forçant à ce casser, facilitant son évacuation. Il a aussi tendance, a réduire le besoin en puissance de l'usinage et a réduire la tendance aux vibrations de l'outil. Ce qui rend ces fraises avec 2-3 dents, d'excellentes fraises d'ébauches. |

*Fraises Lime: Il existe des fraises dont les arrêtes de coupes sont très nombreuses, donc avec beaucoup beaucoup de dent. Ici afin que cela fonctionne il faudra mettre une vitesse de rotation maximale. On l'interdira pour les bois (poussières) | *Fraises Lime: Il existe des fraises dont les arrêtes de coupes sont très nombreuses, donc avec beaucoup beaucoup de dent. Ici afin que cela fonctionne il faudra mettre une vitesse de rotation maximale. On l'interdira pour les bois (poussières) | ||

| + | |||

| + | ====Usure des outils==== | ||

| + | L'usure de l'outil est du à la forte ou la mauvaise utilisation d'un outil, généralement les outils en carbure sont excellent en terme d'usure. Les causes d'usure prématuré sont nombreuse et dépende de la machine, son utilisation et du matériau ... Bref complexe, en gros presque toute mauvaise utilisation engendre une usure prématuré, mais les principaux sont cité dans les différents paragraphes des pages. Notamment dans la partie bois de celle ci (en bas) | ||

| + | |||

| + | Globalement on s'en souciera peu, les fraises en carbures résistent bien. ce qui n'est pas le même cas pour l’affûtage | ||

| + | L'une des conséquence d'une fraise usée est son dé-affûtage, et une fraise dé-affûté est une fraise cassée. | ||

| + | Même si c'est très rare à plateforme C avant chaque utilisation on vérifiera le couteau de la fraise en effleurant son doigt dessus. | ||

| + | *Si le doigt est légèrement retenu, que c'est "rugueux", la fraise est bien affûté. | ||

| + | *Si cela glisse complètement le couteau est émoussée, on pourra changer de fraise. | ||

| + | |||

| + | Néanmoins on pourra avoir une augmentation de la puissance requise pour l'usinage avec un outils usé. On estime que l'augmentation est de 4% pour une usure de 0.1mm et de 20% pour une usure de 0.5mm | ||

| + | Pour mesurer l'usure on pourra mesurer la hauteur de la face de dépouille avant et après un usinage. | ||

==Données matériaux== | ==Données matériaux== | ||

Ici on resserrera les paramètres liée à la fraise recommandée pour les matériaux. | Ici on resserrera les paramètres liée à la fraise recommandée pour les matériaux. | ||

| − | (nom, densité, angle de coupe, dépouille, | + | (nom, densité, angle de coupe, dépouille, [[CNC-SentierBattu/Parametrage#Vitesse_de_coupe_.28Vc.29|Vitesse de coupe]]) |

===[[Bois]]=== | ===[[Bois]]=== | ||

| − | Pour les bois on utilisera des fraises en carbures sans revêtement (le revêtement | + | Pour les bois on utilisera des fraises en carbures sans revêtement (le revêtement arrondi le bord de coupe, donc tranche moins). Ces outils sont plus adaptés à tout type de bois (avec une très légère préférence pour les bois dur). |

On cherchera a utiliser les angles de coupes les plus faibles possibles. | On cherchera a utiliser les angles de coupes les plus faibles possibles. | ||

| Ligne 139 : | Ligne 216 : | ||

L’affûtage des outils est important pour le bois, il est important de le vérifier en effleurant la lame avec son doigt, plus cela accroche plus c'est affûté. On notera aussi que si un outil chauffe anormalement lors de l'usinage (trace noircie sur les bords) il est probablement mal affûté.<br/> | L’affûtage des outils est important pour le bois, il est important de le vérifier en effleurant la lame avec son doigt, plus cela accroche plus c'est affûté. On notera aussi que si un outil chauffe anormalement lors de l'usinage (trace noircie sur les bords) il est probablement mal affûté.<br/> | ||

| − | + | ====Paramètre de fraises==== | |

| − | + | ||

| − | + | Le bois est un matériaux facile à usiner, on aura beaucoup de liberté quand à son paramétrage. | |

| − | + | *[[CNC-SentierBattu/Parametrage#Vitesse_de_coupe_.28Vc.29|Vitesse de coupe]]: la plus grande possible, en fonction des recommandation du fournisseur (cf [[Fraise#Diam.C3.A8tre|plus haut]]) | |

| − | + | :Pour le bois les vitesses de coupe parfaites sont de l'ordre de 2000 à 3000 m/min mais le matériau est suffisamment permissif pour descendre dans les 200m/min | |

| − | + | *Comme on la vu on cherchera les angles de coupes faibles, généralement notre fournisseur préconise du 16° | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | ====Phénomènes d'usure==== | + | ====Phénomènes d'usure du bois==== |

L'usure est le phénomène qui progressivement rend l'outil inutilisable, au fur et a mesure de sont utilisation. Pour le bois elle a les effets suivants: | L'usure est le phénomène qui progressivement rend l'outil inutilisable, au fur et a mesure de sont utilisation. Pour le bois elle a les effets suivants: | ||

| Ligne 162 : | Ligne 232 : | ||

Liée aux bois on remarquera 4 causes d'usures: | Liée aux bois on remarquera 4 causes d'usures: | ||

| − | *La température trop élevée, dû à un outil mal affûté ou de mauvaise condition de coupe (avance trop faible et rotation trop grande) | + | *La température trop élevée, dû à un outil mal affûté ou de mauvaise condition de coupe ([[CNC-SentierBattu/Parametrage#Avance_par_dent_.28fz.29|vitesse avance]] trop faible et rotation trop grande) |

*L'usure mécanique, les bois contiennent régulièrement des molécules de SiO2, qui localement viennent arracher quelques atomes de la fraise. Réduisant l'affûtage du bord de coupe. Les carbures y sont particulièrement sensible. | *L'usure mécanique, les bois contiennent régulièrement des molécules de SiO2, qui localement viennent arracher quelques atomes de la fraise. Réduisant l'affûtage du bord de coupe. Les carbures y sont particulièrement sensible. | ||

*L’électro-érosion, ici les frottements de l'outil génèrent des concentrations de charges électrique, ce qui provoque des micro arc électrique sur l'outil, ce qui abîme l'outil. | *L’électro-érosion, ici les frottements de l'outil génèrent des concentrations de charges électrique, ce qui provoque des micro arc électrique sur l'outil, ce qui abîme l'outil. | ||

| Ligne 168 : | Ligne 238 : | ||

Dans une optique de réduction de l'usure on pourra: | Dans une optique de réduction de l'usure on pourra: | ||

| − | *Réduire la taille du | + | *Réduire la [[CNC-SentierBattu/Parametrage#Formation_des_copeaux|taille du copeau]] |

| − | *Réduire la | + | *Réduire la [[CNC-SentierBattu/Parametrage#Vitesse_de_coupe_.28Vc.29|Vitesse de coupe]] |

*Travailler avec des bois moins denses | *Travailler avec des bois moins denses | ||

*Avoir un angle de coupe plus faible | *Avoir un angle de coupe plus faible | ||

| Ligne 178 : | Ligne 248 : | ||

{| class="wikitable sortable" style="text-align:center; width:100%;" | {| class="wikitable sortable" style="text-align:center; width:100%;" | ||

| − | !Abréviation!!Nom!!data-sort-type="number"|Densité (g/cm^3)!!data-sort-type="number"|Angle de coupe (°)!!data-sort-type="number"|Angle de dépouille (°)!!data-sort-type="number"|Vitesse de coupe (m/min) | + | !Abréviation!!Nom!!data-sort-type="number"|Densité (g/cm^3)!!data-sort-type="number"|Angle de coupe (°)!!data-sort-type="number"|Angle de dépouille (°)!!data-sort-type="number"|[[CNC-SentierBattu/Parametrage#Vitesse_de_coupe_.28Vc.29|Vitesse de coupe]] (m/min) |

|- | |- | ||

|PMMA||Polyméthylméthacrylate ou Acrylique||1.2||0-5||2-10||200-4500 | |PMMA||Polyméthylméthacrylate ou Acrylique||1.2||0-5||2-10||200-4500 | ||

| Ligne 220 : | Ligne 290 : | ||

|} | |} | ||

| − | *Plastique pouvant dégager du gaz toxique (Chlore, fluor, formol ..) si échauffement, généralement une aspiration suffit a évacuer le gaz correctement. Néanmoins | + | *Plastique pouvant dégager du gaz toxique (Chlore, fluor, formol ..) si échauffement, généralement une aspiration suffit a évacuer le gaz correctement. Néanmoins à Plateforme C l'aspiration n'est pas vers l’extérieur, ces matériaux sont donc à bannir. |

===[[Fibres(composites)]]=== | ===[[Fibres(composites)]]=== | ||

| Ligne 227 : | Ligne 297 : | ||

En effet les matrices à base de polymères sont usinables, les autres (métalliques, carbonée, ...) ne sont pas usinable a plateforme C<br/> | En effet les matrices à base de polymères sont usinables, les autres (métalliques, carbonée, ...) ne sont pas usinable a plateforme C<br/> | ||

| − | Pour | + | Pour l’aramide/kevlar, il nécessite des fraises exclusivement faites pour, les fibres ne se cassent pas, il y a un gros risque autant pour l'opérateur que pour la machine. On interdira les usinages de kevlar à plateforme C. |

De plus le process reste très dangereux sur ce qu'il dégage et la difficulté d'usiner les pièces. C'est pourquoi les fibres de verres et carbones ne seront pas autorisé à plateforme C. | De plus le process reste très dangereux sur ce qu'il dégage et la difficulté d'usiner les pièces. C'est pourquoi les fibres de verres et carbones ne seront pas autorisé à plateforme C. | ||

| Ligne 234 : | Ligne 304 : | ||

{| class="wikitable sortable" style="text-align:center; width:100%;" | {| class="wikitable sortable" style="text-align:center; width:100%;" | ||

| − | !Nom!!Type d'outil!!data-sort-type="number"|Densité!!data-sort-type="number"|Angle de coupe (°)!!data-sort-type="number"|Angle de dépouille (°)!!data-sort-type="number"|Vitesse de coupe (m/min) | + | !Nom!!Usinabilité!!Type d'outil!!data-sort-type="number"|Densité!!data-sort-type="number"|Angle de coupe (°)!!data-sort-type="number"|Angle de dépouille (°)!!data-sort-type="number"|[[CNC-SentierBattu/Parametrage#Vitesse_de_coupe_.28Vc.29|Vitesse de coupe]] (m/min) |

|- | |- | ||

| − | |Cellulosique||Carbure | + | |Cellulosique||Complexe||Carbure grosses dents / Spéciale composite||1.1-1.5||5-15||5-15||50-300 |

|- | |- | ||

| − | |Verre||Carbure multi dents / Diamants||2.54||7-10||12-15||200 | + | |Verre||Interdite||Carbure multi dents / Diamants||2.54||7-10||12-15||200 |

|- | |- | ||

| − | |Carbone||2 Dents en diamant||1.4-2||-||-||400 | + | |Carbone||Interdite||2 Dents en diamant||1.4-2||-||-||400 |

| + | |- | ||

| + | |Aramide(Kevlar)||Interdite||Spéciale||1.44||-||-||- | ||

|} | |} | ||

| Ligne 252 : | Ligne 324 : | ||

{| class="wikitable sortable" style="text-align:center; width:100%;" | {| class="wikitable sortable" style="text-align:center; width:100%;" | ||

| − | + | !Référence!!Matériaux!!Opération!!Forme!!data-sort-type="number"|Diamètre (mm)!!data-sort-type="number"|Nombre de dents!!data-sort-type="number"|Angle de coupe (°)!!data-sort-type="number"|Angle de dépouille (°)!!data-sort-type="number"|Longueur utile (mm)!!data-sort-type="number"|Longueur Totale (mm)!!data-sort-type="number"|Disponibilité | |

|- | |- | ||

|011-0600-40-02||Tout||Gravure|| V ||0-6||1||40||-||8||57||1 | |011-0600-40-02||Tout||Gravure|| V ||0-6||1||40||-||8||57||1 | ||

| Ligne 260 : | Ligne 332 : | ||

|142-1200||Tout||Ébauche||Hémisphérique||12||2||+30?||?||26||84||1 | |142-1200||Tout||Ébauche||Hémisphérique||12||2||+30?||?||26||84||1 | ||

|- | |- | ||

| − | |521-0300||Plastiques, Bois||Découpe||Carré||3||1||-16 | + | |521-0300||Plastiques, Bois||Découpe||Carré||3||1||-16||?||10||39||1 |

|- | |- | ||

| − | |521-0300-D||Plastiques, Bois||Découpe||Carré||3||1||-16 | + | |521-0300-D||Plastiques, Bois||Découpe||Carré||3||1||-16||?||20||60||1 |

|- | |- | ||

| − | |531-0300||Plastiques, Bois||Découpe||Carré||3||1||+16 | + | |531-0300||Plastiques, Bois||Découpe||Carré||3||1||+16||?||10||39||1 |

|- | |- | ||

| − | |531-0300-A||Plastiques, Bois||Découpe||Carré||3||1||+16 | + | |531-0300-A||Plastiques, Bois||Découpe||Carré||3||1||+16||?||10||39||1 |

|- | |- | ||

| − | |531-0300-B||Plastiques, Bois||Découpe||Carré||3||1||+16 | + | |531-0300-B||Plastiques, Bois||Découpe||Carré||3||1||+16||?||15||50||3 |

|- | |- | ||

| − | |531-0300-D||Plastiques, Bois||Découpe||Carré||3||1||+16 | + | |531-0300-D||Plastiques, Bois||Découpe||Carré||3||1||+16||?||20||60||2 |

|- | |- | ||

| − | |531-0600-D||Plastiques, Bois||Découpe||Carré||6||1||+16 | + | |531-0600-D||Plastiques, Bois||Découpe||Carré||6||1||+16||?||30||80||0 |

|- | |- | ||

| − | |531-1000||Plastiques, Bois||Découpe||Carré||10||1||+16 | + | |531-1000||Plastiques, Bois||Découpe||Carré||10||1||+16||?||30||75||1 |

|- | |- | ||

| − | |531-1200-A||Plastiques, Bois||Découpe||Carré||12||1||+16 | + | |531-1200-A||Plastiques, Bois||Découpe||Carré||12||1||+16||?||50||100||0 |

|- | |- | ||

|802-0600||Plastiques, Bois||Ébauche||Carré||6||2||+16||?||22||60||2 | |802-0600||Plastiques, Bois||Ébauche||Carré||6||2||+16||?||22||60||2 | ||

|- | |- | ||

| − | |802-1200-A||Plastiques, Bois||Ébauche||Carré||12||2||+16|| | + | |802-1200-A||Plastiques, Bois||Ébauche||Carré||12||2||+16||?||52||110||1 |

|- | |- | ||

|812-0300||Plastiques, Bois||Ébauche||Carré||3||2||-16||?||12||60||3 | |812-0300||Plastiques, Bois||Ébauche||Carré||3||2||-16||?||12||60||3 | ||

| Ligne 290 : | Ligne 362 : | ||

|843-1000-B||Plastiques, Bois||Ébauche||Carré||10||3||-16||?||52||110||1 | |843-1000-B||Plastiques, Bois||Ébauche||Carré||10||3||-16||?||52||110||1 | ||

|- | |- | ||

| − | |P29-531-001||Plastiques, Bois||Découpe||Carré||3||1||+16 | + | |P29-531-001||Plastiques, Bois||Découpe||Carré||3||1||+16||?||15||100||3 |

|- | |- | ||

|580-035||Tout||Surfaçage||Carré||35||6||0||?||8||43||1 | |580-035||Tout||Surfaçage||Carré||35||6||0||?||8||43||1 | ||

| Ligne 296 : | Ligne 368 : | ||

Dernière mise à jours: 30/06/2016 | Dernière mise à jours: 30/06/2016 | ||

| + | |||

| + | Les "?" sont une attente de confirmation du fournisseur | ||

==Inventaire== | ==Inventaire== | ||

| − | On retrouvera la liste de nos fraises en ods: [[ | + | On retrouvera la liste de nos fraises en ods: |

| + | [[:File:Parametre_et_fraise_SentierBattu.zip]] | ||

=Pour la Modéla= | =Pour la Modéla= | ||

| Ligne 305 : | Ligne 380 : | ||

=Sources= | =Sources= | ||

| + | [http://www.techniques-ingenieur.fr/ L'encyclopédie les techniques de l'ingénieur] | ||

| + | *bm 7082 à 7084 pour le fraisage | ||

| + | *bm 7425-7426 pour l'usinage des polymères | ||

| + | *b 7304 à 7308 et c 925-926 pour les propriétés et l'usinage du bois | ||

| + | |||

| + | Quelques thèses sur l'usinage des bois et composites (mais je ne retrouve plus les liens) | ||

| + | [http://www.theses.ulaval.ca/2010/27410/27410.pdf Comportement à l'usinage du bois de clones de peupliers] | ||

| + | |||

| + | [http://bertrandvieille.free.fr/downloads/Poly-usinage.pdf Fiche théorique sur les usinages du CNAM] | ||

| + | |||

| + | [http://www.espace.cfwb.be/sippt/Manuels/TRAVAIL_DU_BOIS/TB13_OUTILS_DE_COUPE/TB13_Partie1/TB13_Partie%201.pdf Manuel sur le travail du bois du centre de formation bois de Bruxelles] | ||

| + | |||

| + | [http://www.oertli.ch/sites/default/files/product_brochures/fr_09.pdf Brochure explicative des usinages de l'OERTLI] | ||

| + | |||

| + | [https://fr.wikiversity.org/wiki/Fraisage Département fraisage de wikiversité] | ||

| + | |||

| + | [https://en.wikipedia.org/wiki/Milling_cutter Page anglaise wikipédia sur les fraises] | ||

| + | |||

| + | [https://fr.wikipedia.org/wiki/Fraisage Page wikipédia sur le fraisage] | ||

| + | |||

| + | [http://cncloisirs.com/Pratique/Fraises Le site cncloisirs] | ||

| + | |||

| + | [http://www2.coromant.sandvik.com/coromant/pdf/dm_articles/fr/HSM_Art6.pdf Brochure du Monde de l'Usinage avec quelques conseils] | ||

| + | |||

| + | [http://marauder77150.free.fr/usinage_fraisage.htm Site d'un passionné de modélisme qui parle un peu du fraisage] | ||

| + | |||

| + | [http://www.trait-bois.fr/lebois-materiau/ Site dédié sur le bois qui parle un peu d'usinage] | ||

| + | |||

| + | [https://www.carsat-pl.fr/telechargements/pdf/entreprises/risque_poussieres_bois_guide_pratique.pdf Guide sur la prévention des risques liée aux poussières bois] | ||

| + | |||

| + | [http://www.inrs.fr/header/recherche.html?queryStr=usinage&rechercher=OK Plusieurs fiches INRS sur les usinages notamment sur la questions des poussières de bois] | ||

| + | [http://www.inrs.fr/metiers/bois.html Fiche métier INRS sur la transformation des bois] | ||

| − | [http:// | + | [http://docnum.univ-lorraine.fr/public/SCD_T_2000_0002_AGUILERA.pdf These sur l'optimisation des condition de coupe pour les panneaux de fibres] |

| − | [ | + | [http://experta.pagesperso-orange.fr/Plastiques/Microsoft%20Word%20-%20Guide%20d'usinage.pdf Recommandation du constructeur exPerta sur l'usinage des polymères] |

| + | [https://www.plexiglas-shop.com/pdfs/fr/311-1%20Usinage%20de%20PLEXIGLAS%C2%AE_fr.pdf Guide du fabriquant Evonik sur le PMMA] | ||

[[Catégorie:Modes d'emploi]] | [[Catégorie:Modes d'emploi]] | ||

Version actuelle en date du 31 juillet 2016 à 12:02

Certaines bases sont nécessaires au bon choix de notre fraise, c'est pourquoi nous procéderons en 3 étapes.

Dans un premier temps on verra les propriétés des différentes fraises d'un point de vue théorique, après on ajoutera les implications du matériau à usiner et enfin on choisira notre fraise parmis celles disponibles à plateforme C.

Sommaire

Comment choisi t'on sa fraise

Au préalable il nous faudra savoir: Le type d'usinage que l'on souhaite faire (découpe, ébauche 3D ...) et dans quel type de matériaux.

Ensuite on suivra la démarche suivante:

- Voir les recommandations d'usages des matériaux pour: Sentier Battu et la modéla.

- Définir l'opération à réaliser, on en déduit ensuite

- La forme de l'outil

- Le diamètre le plus grand possible

- Le nombre de dents (sauf recommandation matériaux)

- Avec le matériaux on en déduit

- Le matériau de la fraise

- Angles de coupes et dépouilles

Principe de la fraise

En premier lieu la fraise est l'outil tranchant qui va donner la forme de notre usinage, en tournant, ainsi ça lame va venir couper de petit copeaux à la suite. Suivant comment la lame est positionnée sur la fraise, on aura différentes forme en sortie d'usinage. Aussi chaque fraise possède des caractéristiques propres, il convient donc de bien choisir notre fraise parmi l'ensemble des choix possibles.

Caractéristiques des fraises

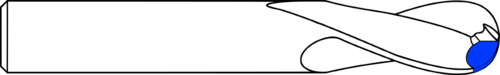

Forme

C'est ici principalement un choix esthétique, cela conditionnera simplement la forme finale. C'est généralement le premier choix, il n'a que peu d'incidence pour la suite.

On ne parlera pas des nombreuses fraises ayant des formes particulières (fraises de défonceuses ...) la liste étant trop longue.

A Plateforme C nous en avons 5 types:

- Carré

- Hémisphérique, on notera qu'elle permet une finition meilleur que la carré pour les ébauches en 3D.

- Sphérique (modela uniquement)

- Conique ou gravure

- Surfacer, comme sont nom l'indique elle ne sert que pour des opérations de surfaçage.

Impact de la forme de la fraise

On remarquera que suivant la forme de la fraise on pourra avoir un état de surface, différant, notamment pour les ébauches 3D.

On choisira donc la forme de la fraise en fonction de la forme à usiner, dans certain ce sont les fraises carrés qui auront le meilleur état de surface d'autre cas les hémisphériques ...

Diamètre (d)

C'est un paramètre très important, puisqu'il conditionne la Vitesse de coupe admissible, en effet plus le diamètre est gros plus on pourra avoir des vitesses de coupe élevé, mais aussi des profondeurs de passes plus grandes.

On choisira donc le diamètre le plus gros possible

On notera que le diamètre affecte le besoin de puissance lors de l'usinage, il est donc utile de chercher cette puissance maximum, avec des gros diamètres, elle est de 1,4 kW lors d'une rotation à 21 000 tr/min pour Sentier Battu.

- Pour la Modela, les diamètres varient de 0,3 à 5 mm

- Pour Sentier Battu cela varie de 6 à 12mm (avec des 3mm pour les finitions)

- Et diamètre 35mm pour la fraise à surfacer

Vitesse de coupe admissibles pour Sentier Battu

Notre fournisseur nous indique via ce tableau, les vitesses de coupe admissible suivant le diamètre des fraises

| Diamètre (mm) | Vitesses de coupe admissibles (m/min) |

|---|---|

| 3 | 220-265 |

| 6 | 420-480 |

| 8 | 460-580 |

| 10 | 560-700 |

| 12 | 600-750 |

Longueur de fraises

Les fraises sont aussi de longueur différente. Il y a la longueur utile et la longueur totale.

L'incidence d'une fraise plus grande est exactement la même que pour une fraise pas assez mise en profondeur dans le mandrin, on a un travail en flexion accru (bras de levier plus grand) donc des fraises plus sensible à la casse et une amplitude plus grande pour les vibrations

C'est pourquoi on préférera les fraises courtes, sauf nécessité évidement.

Longueur Utile

C'est la longueur verticale de l'arrête de coupe, sa principale utilité c'est de pouvoir faire des passes plus grandes pour les découpes.

On reconnaît les fraises plus longues que le standard par les lettres A-B-C-D-... après le nom de la fraise.

Longueur Totale

Généralement de pair avec la longueur utile, sauf dans le cas des fraises plongeantes.

Les fraises plongeantes ont une longueur utile standard et une longueur total très grande, ce qui permet des usinages au milieu de matériaux épais, notamment dans le cas ou la tête percuterais le matériau avec une fraise standard.

Nombre de Dents (Z)

Le nombre de dent est très importants

- Un petit nombre de dent sert pour les usinages enlevant beaucoup de matières, en effet peu de dents implique des espaces plus grand pour dégager les copeaux, donc un meilleur débit. C'est pourquoi les fraises 1 dent sont particulièrement adaptée pour les découpes et particulièrement pour les matériaux peu dense.

- Un grand nombre de dent est nécessaire pour les matériaux denses ou les finitions, cela implique des copeaux plus petit, mais moins de débit possible, ainsi les vitesses avances sont plus faibles qu'avec peu de dents.

On notera aussi que les fraises avec plus de dents sont plus résistantes à la flexion et aux vibrations, ainsi elle permettent plus de souplesses dans le paramétrage de la machine.

Matériau de la fraise

Globalement on en a 3, les aciers rapides (HSS), les carbures et les diamants.

A part quelques fraises en HSS pour la modela, on a surtout des carbures.

Carbures

Il existe plusieurs type de carbure, principalement ce sont des mélange de carbone, de tungstène, cobalt et/ou titane.

Si la fraise est 100% en carbure, ils ont l'appellation générale de carbure Monobloc. De ça on pourra avoir un revêtement en carbure de titane ou nitrure de titane ou d'alumine, pratique pour l'usinage des métaux, mais arrondissant l’arrête de coupe, ce qui est particulièrement problématique pour les bois.

L’affûtage des carbures ce fait avec des fraises en diamants uniquement, en effet ça dureté est telle, que seul les carbures et le diamants peuvent le rayer.

Par la présence de métaux lourds il est nécessaire de ce laver les mains après contact cutané.

Pour les propriétés on a:

- Très bonne tenu à la chauffe, ce sont des outils qui résiste à des températures de 600°, néanmoins une surchauffe pourra lui être fatale.

- Très résistant à l'abrasion, la durée de vie de l'outil est très grande (surtout par rapport aux HSS), on l’affûtera avec des fraises en diamants.

- Très résistant à l'oxydation, évite donc l'usure électrochimique de l'outil et donc plutôt adapté pour les bois.

- A un comportement très fragile. De plus ils sont peu résistant aux chocs, en faire tomber une au sol, suffit généralement à la casser.

Résistance des carbures

Une norme K avec un nombre de 01 à 40 indique le niveau de résistance à l'usure (abrasion) des outils carbure.

- K01 (fort taux de tungstène) Indique une excellente résistance à l'usure mais une résistance aux chocs très faible.

- K40 (fort taux de cobalt) Indique une bonne résistance à l'usure mais une résistance aux chocs corrects.

(Notre fournisseur nous fournis des K10/K20 ce qui est au milieu des deux gammes, et adapté aux bois).

Suivant le matériau les plus pointilleux préférerons des carbures avec des normes particulières.

Diamants

On en a très peu, globalement ce sont des fraises avec des micro grains de diamants incrustées. Il est dans le même esprit que les carbures mais en mieux. Sauf que les diamants n'ont pas d’arêtes tranchante a proprement parlé mais des grains sur les arêtes.

On les recommandera principalement pour les composites (carbone, kevlars ...) et les céramiques (roches, ...).

Angles

Plusieurs angles sont caractéristiques des fraises. on en retrouve 2 très importants qui sont l'angle de coupe et l'angle de dépouille. On pourrait parler aussi de l'angle d'attaque.

Angle de coupe

Par défaut on parlera de l'angle axial, puisque sur les fraise hélicoïdal l'angle radial est imposé.

Une autre terminologie utilisée quand on parle d'angle positif ou négatif pour les fraises hélicoïdale est le sens de l'hélice, à droite ou positive et à gauche négative.

Il est remarquable puisqu'on l’aperçois en regardant les hélices des fraises par rapport à l'horizontal, il peu varier de 0 à 75°.

0° étant les fraises à dents verticales et 75° des fraises avec des hélices beaucoup plus "horizontales", généralement elles font plus de tour autour de la fraise que celles avec des angles faibles.

Dans la plus part des cas on a des angles de 0 à 30°.

Au fablab on a des fraises dont les angles sont: 0°, 16° et -16°, 30°

- Un angle positif signifie que l'outil va "soulever" le copeau pour l'éjecter vers le haut. Aussi, cette géométrie est très adaptée dans tout les cas sauf pour les matériaux au comportement "fragile" (PMMA, PLA...). Il a aussi l'avantage de réduire les vibrations.

- Un angle négatif signifie que l'outil va "tasser" le copeau avant de l'éjecter par le bas. Aussi il permet des usinages plus rapide avec une bonne profondeur de coupe, néanmoins elle nécessite plus de puissance pour une bonne utilisation c'est pourquoi on essayera de se placer le plus proche de la zone des 21 000 tr/min avec Sentier Battu.

Implication de l'angle:

- Plus il est grand plus il renforce l'effort axiale, et réduit l’effort tangentielles.

- Donc il réduit le besoin en puissance de la machine (à hauteur de 1,5% x l'angle).

- On préférera les angles faibles pour le bois, ce qui permet au copeau de se former plus facilement en compression (cf Formation des copeaux pour le bois)

- Un angle faible réduit aussi l'usure de la fraise.

Angle de dépouille

C'est l'angle entre le matériau et le petit plat au dos d'une dent appelée face de dépouille, sa fonction première est d'éviter les frottements lors de l'usinage. Il varie généralement entre 5 et 25°.

Globalement c'est un angle qui a peu d'incidence, sur l'usinage a part que si il est trop faible on risque suivant le matériaux d'avoir des frottements, en effet la plus part des coupes se font par compression du matériau et donc juste après la coupe le matériau se dilate pouvant frotter sur la face de dépouille.

Aussi un angle trop grand limite l’épaisseur à l'arrière de l’arrête de coupe, diminuant la répartition de la contrainte sur l’arrête de coupe, dé-affûtant l'outil prématurément.

Sens de rotation

On retrouve des fraises qui sont pour des sens de rotation à droite ou a gauche.

- La rotation à droite est celle de la CNC

- La rotation à gauche ne servirais uniquement si on arrive à inverser le sens de rotation de la CNC. D'un point d'usage de la fraiseuse, il n'y a pas d’intérêt.

On peu le confondre avec le sens de l'hélice, ce qui est problématique, puisque cela reviendrai à utiliser la fraise à l'envers, et donc la casser (comme si on utilisait un foret ça fonctionne moins bien).

Pour faire plus simple il n'y aura pas de fraise à rotation à gauche à plateforme C

Autres

- Brise-copeaux: Le brise copeaux est une particularité sur certaines fraises, l’arrête de coupe est ornée de petit arc de cercle. Cela a plusieurs avantages, d'abord il génère des coefficients de contraintes locaux dans le copeau le forçant à ce casser, facilitant son évacuation. Il a aussi tendance, a réduire le besoin en puissance de l'usinage et a réduire la tendance aux vibrations de l'outil. Ce qui rend ces fraises avec 2-3 dents, d'excellentes fraises d'ébauches.

- Fraises Lime: Il existe des fraises dont les arrêtes de coupes sont très nombreuses, donc avec beaucoup beaucoup de dent. Ici afin que cela fonctionne il faudra mettre une vitesse de rotation maximale. On l'interdira pour les bois (poussières)

Usure des outils

L'usure de l'outil est du à la forte ou la mauvaise utilisation d'un outil, généralement les outils en carbure sont excellent en terme d'usure. Les causes d'usure prématuré sont nombreuse et dépende de la machine, son utilisation et du matériau ... Bref complexe, en gros presque toute mauvaise utilisation engendre une usure prématuré, mais les principaux sont cité dans les différents paragraphes des pages. Notamment dans la partie bois de celle ci (en bas)

Globalement on s'en souciera peu, les fraises en carbures résistent bien. ce qui n'est pas le même cas pour l’affûtage

L'une des conséquence d'une fraise usée est son dé-affûtage, et une fraise dé-affûté est une fraise cassée. Même si c'est très rare à plateforme C avant chaque utilisation on vérifiera le couteau de la fraise en effleurant son doigt dessus. *Si le doigt est légèrement retenu, que c'est "rugueux", la fraise est bien affûté. *Si cela glisse complètement le couteau est émoussée, on pourra changer de fraise.

Néanmoins on pourra avoir une augmentation de la puissance requise pour l'usinage avec un outils usé. On estime que l'augmentation est de 4% pour une usure de 0.1mm et de 20% pour une usure de 0.5mm Pour mesurer l'usure on pourra mesurer la hauteur de la face de dépouille avant et après un usinage.

Données matériaux

Ici on resserrera les paramètres liée à la fraise recommandée pour les matériaux.

(nom, densité, angle de coupe, dépouille, Vitesse de coupe)

Bois

Pour les bois on utilisera des fraises en carbures sans revêtement (le revêtement arrondi le bord de coupe, donc tranche moins). Ces outils sont plus adaptés à tout type de bois (avec une très légère préférence pour les bois dur).

On cherchera a utiliser les angles de coupes les plus faibles possibles.

L’affûtage des outils est important pour le bois, il est important de le vérifier en effleurant la lame avec son doigt, plus cela accroche plus c'est affûté. On notera aussi que si un outil chauffe anormalement lors de l'usinage (trace noircie sur les bords) il est probablement mal affûté.

Paramètre de fraises

Le bois est un matériaux facile à usiner, on aura beaucoup de liberté quand à son paramétrage.

- Vitesse de coupe: la plus grande possible, en fonction des recommandation du fournisseur (cf plus haut)

- Pour le bois les vitesses de coupe parfaites sont de l'ordre de 2000 à 3000 m/min mais le matériau est suffisamment permissif pour descendre dans les 200m/min

- Comme on la vu on cherchera les angles de coupes faibles, généralement notre fournisseur préconise du 16°

Phénomènes d'usure du bois

L'usure est le phénomène qui progressivement rend l'outil inutilisable, au fur et a mesure de sont utilisation. Pour le bois elle a les effets suivants:

- Augmentation des efforts de coupe

- Diminution de la qualité de l'état de surface

- Trace de brûlure, d'éclat ou d'écaillages sur les bords usiné

- État de surface irrégulier ou pelucheuse

Liée aux bois on remarquera 4 causes d'usures:

- La température trop élevée, dû à un outil mal affûté ou de mauvaise condition de coupe (vitesse avance trop faible et rotation trop grande)

- L'usure mécanique, les bois contiennent régulièrement des molécules de SiO2, qui localement viennent arracher quelques atomes de la fraise. Réduisant l'affûtage du bord de coupe. Les carbures y sont particulièrement sensible.

- L’électro-érosion, ici les frottements de l'outil génèrent des concentrations de charges électrique, ce qui provoque des micro arc électrique sur l'outil, ce qui abîme l'outil.

- L'usure physico-chimique, les bois étant naturellement des acides, ils favorise l'oxydation des métaux, ici seul les outils en acier rapide sont impacté.

Dans une optique de réduction de l'usure on pourra:

- Réduire la taille du copeau

- Réduire la Vitesse de coupe

- Travailler avec des bois moins denses

- Avoir un angle de coupe plus faible

Polymères (plastiques)

les fraises en carbures conviennent très bien aux polymères.

| Abréviation | Nom | Densité (g/cm^3) | Angle de coupe (°) | Angle de dépouille (°) | Vitesse de coupe (m/min) |

|---|---|---|---|---|---|

| PMMA | Polyméthylméthacrylate ou Acrylique | 1.2 | 0-5 | 2-10 | 200-4500 |

| ABS | Acrylonitrile Butadiène Styrène | 1.05 | 5-10 | 10 | < 1000 |

| PC | Polycarbonate | 1.2 | 0-15 | 5-20 | 100-500 |

| PVC* | Polychlorure de vinyle | 1.35 | 5-20 | 5-20 | 300-1000 |

| PS | Polystyrène | 1.05 | 5-15 | 10-20 | > 200 |

| PE | Polyéthylène | 0.95 | 0-15 | 5-20 | 1000 |

| PP | Polypropylène | 0.9 | 0-15 | 5-20 | 1000 |

| PUR | Polyuréthane | 1.2 | 5-20 | 15-30 | > 300 |

| POM* | Polyoxyméthylène | 1.4 | 0-15 | 5-15 | 200-500 |

| PET | Polyéthylène Terephtalate | 1.4 | 5-15 | 0-15 | 150-1000 |

| PBT | Polybutylene Terephtalate | 1.4 | 5-15 | 0-15 | 150-1000 |

| PETG/PCTA/PCTG | Polyester Thermoplastiques | 1.4 | 5-15 | 0-15 | 150-1000 |

| PA | Polyamides | 1.1 | 5-15 | 5-30 | 200-1000 |

| PTFE* | Polytétrafluoroéthylène | 2.15 | 15-20 | 5-15 | 200-1000 |

| PVDF* | Polyvinylidène de Fluorine | 1.8 | 0-15 | 5-15 | 200-1000 |

| PSU | Polysulfone | 1.25 | 0-15 | 5-15 | 200-400 |

| PES | Polyesthersulfone | 1.4 | 0-15 | 5-15 | 200-400 |

| PEI | Polyetherimide | 1.3 | 0-15 | 5-15 | 200-400 |

| PEEK | Polyetheretherketone | 1.3 | 0-15 | 5-15 | 200-400 |

- Plastique pouvant dégager du gaz toxique (Chlore, fluor, formol ..) si échauffement, généralement une aspiration suffit a évacuer le gaz correctement. Néanmoins à Plateforme C l'aspiration n'est pas vers l’extérieur, ces matériaux sont donc à bannir.

Fibres(composites)

Ici on ne parlera que des fibres sur les composites.

En effet les matrices à base de polymères sont usinables, les autres (métalliques, carbonée, ...) ne sont pas usinable a plateforme C

Pour l’aramide/kevlar, il nécessite des fraises exclusivement faites pour, les fibres ne se cassent pas, il y a un gros risque autant pour l'opérateur que pour la machine. On interdira les usinages de kevlar à plateforme C. De plus le process reste très dangereux sur ce qu'il dégage et la difficulté d'usiner les pièces. C'est pourquoi les fibres de verres et carbones ne seront pas autorisé à plateforme C.

Il reste seulement les composites cellulosiques. Dont l'usinage ne pose pas de problème théoriquement. Même si on restera très prudents, et on le considérera comme un polymères très dense.

| Nom | Usinabilité | Type d'outil | Densité | Angle de coupe (°) | Angle de dépouille (°) | Vitesse de coupe (m/min) |

|---|---|---|---|---|---|---|

| Cellulosique | Complexe | Carbure grosses dents / Spéciale composite | 1.1-1.5 | 5-15 | 5-15 | 50-300 |

| Verre | Interdite | Carbure multi dents / Diamants | 2.54 | 7-10 | 12-15 | 200 |

| Carbone | Interdite | 2 Dents en diamant | 1.4-2 | - | - | 400 |

| Aramide(Kevlar) | Interdite | Spéciale | 1.44 | - | - | - |

Pour Sentier-Battu

Nous avons pour sentier battu, un choix de fraises diverses

Liste fraises et caractéristiques

Pour les types d'opération on ira sur la page Sentier battu Type d'opération

| Référence | Matériaux | Opération | Forme | Diamètre (mm) | Nombre de dents | Angle de coupe (°) | Angle de dépouille (°) | Longueur utile (mm) | Longueur Totale (mm) | Disponibilité |

|---|---|---|---|---|---|---|---|---|---|---|

| 011-0600-40-02 | Tout | Gravure | V | 0-6 | 1 | 40 | - | 8 | 57 | 1 |

| 142-0600 | Tout | Ébauche | Hémisphérique | 6 | 2 | +30? | ? | 12 | 60 | 1 |

| 142-1200 | Tout | Ébauche | Hémisphérique | 12 | 2 | +30? | ? | 26 | 84 | 1 |

| 521-0300 | Plastiques, Bois | Découpe | Carré | 3 | 1 | -16 | ? | 10 | 39 | 1 |

| 521-0300-D | Plastiques, Bois | Découpe | Carré | 3 | 1 | -16 | ? | 20 | 60 | 1 |

| 531-0300 | Plastiques, Bois | Découpe | Carré | 3 | 1 | +16 | ? | 10 | 39 | 1 |

| 531-0300-A | Plastiques, Bois | Découpe | Carré | 3 | 1 | +16 | ? | 10 | 39 | 1 |

| 531-0300-B | Plastiques, Bois | Découpe | Carré | 3 | 1 | +16 | ? | 15 | 50 | 3 |

| 531-0300-D | Plastiques, Bois | Découpe | Carré | 3 | 1 | +16 | ? | 20 | 60 | 2 |

| 531-0600-D | Plastiques, Bois | Découpe | Carré | 6 | 1 | +16 | ? | 30 | 80 | 0 |

| 531-1000 | Plastiques, Bois | Découpe | Carré | 10 | 1 | +16 | ? | 30 | 75 | 1 |

| 531-1200-A | Plastiques, Bois | Découpe | Carré | 12 | 1 | +16 | ? | 50 | 100 | 0 |

| 802-0600 | Plastiques, Bois | Ébauche | Carré | 6 | 2 | +16 | ? | 22 | 60 | 2 |

| 802-1200-A | Plastiques, Bois | Ébauche | Carré | 12 | 2 | +16 | ? | 52 | 110 | 1 |

| 812-0300 | Plastiques, Bois | Ébauche | Carré | 3 | 2 | -16 | ? | 12 | 60 | 3 |

| 812-0600 | Plastiques, Bois | Ébauche | Carré | 6 | 2 | -16 | ? | 22 | 60 | 0 |

| 833-1000-B | Plastiques, Bois | Ébauche | Carré | 10 | 3 | +16 | ? | 52 | 110 | 1 |

| 843-1000-B | Plastiques, Bois | Ébauche | Carré | 10 | 3 | -16 | ? | 52 | 110 | 1 |

| P29-531-001 | Plastiques, Bois | Découpe | Carré | 3 | 1 | +16 | ? | 15 | 100 | 3 |

| 580-035 | Tout | Surfaçage | Carré | 35 | 6 | 0 | ? | 8 | 43 | 1 |

Dernière mise à jours: 30/06/2016

Les "?" sont une attente de confirmation du fournisseur

Inventaire

On retrouvera la liste de nos fraises en ods:

File:Parametre_et_fraise_SentierBattu.zip

Pour la Modéla

Liste fraises et caractéristiques

Sources

L'encyclopédie les techniques de l'ingénieur

- bm 7082 à 7084 pour le fraisage

- bm 7425-7426 pour l'usinage des polymères

- b 7304 à 7308 et c 925-926 pour les propriétés et l'usinage du bois

Quelques thèses sur l'usinage des bois et composites (mais je ne retrouve plus les liens) Comportement à l'usinage du bois de clones de peupliers

Fiche théorique sur les usinages du CNAM

Manuel sur le travail du bois du centre de formation bois de Bruxelles

Brochure explicative des usinages de l'OERTLI

Département fraisage de wikiversité

Page anglaise wikipédia sur les fraises

Page wikipédia sur le fraisage

Brochure du Monde de l'Usinage avec quelques conseils

Site d'un passionné de modélisme qui parle un peu du fraisage

Site dédié sur le bois qui parle un peu d'usinage

Guide sur la prévention des risques liée aux poussières bois

Plusieurs fiches INRS sur les usinages notamment sur la questions des poussières de bois Fiche métier INRS sur la transformation des bois

These sur l'optimisation des condition de coupe pour les panneaux de fibres

Recommandation du constructeur exPerta sur l'usinage des polymères