Tornado foiler : Différence entre versions

m |

|||

| (19 révisions intermédiaires par le même utilisateur non affichées) | |||

| Ligne 2 : | Ligne 2 : | ||

|status=Prototype | |status=Prototype | ||

|image=11054305 947427618630990 2432578425263809562 n.jpg | |image=11054305 947427618630990 2432578425263809562 n.jpg | ||

| − | |description= | + | |description=Réalisation d'un appendice pour catamaran de sport |

|license=CC-by-sa-3.0 | |license=CC-by-sa-3.0 | ||

| − | |contributeurs=Trécul Yoann, | + | |contributeurs=Trécul Yoann, |

| − | |||

|machines=CNC, | |machines=CNC, | ||

}} | }} | ||

| Ligne 16 : | Ligne 15 : | ||

| + | == Présentation du projet == | ||

| − | |||

| − | + | Pour la réalisation de notre appendice en carbone nous devons fabriquer un moule qui demande une grande précision de travail. | |

| + | Nous avons donc dessiner en 3D notre safran (oui l'appendice est un safran le truc qui traine dans l'eau pour diriger un bateau). | ||

| + | Nous coupons ensuite la pièce en deux dans le sens longitudinale du bord d'attaque au bord de fuite; et on rajoute des plages de travail tous autour : ceci est le mannequin de la pièce. | ||

| + | Pour l'usinage nous avons coller nos deux mannequins ( un mannequin par demi-coque) et rajouté des détrompeurs pour refermer le moule lors du collage des deux demi-coques. | ||

| + | L'image ci-dessous représente la pièce que nous devions obtenir après le passage à la CNC. | ||

| − | [[Fichier: | + | [[Fichier:Dessin2.jpg]] |

| + | |||

| + | == | ||

| + | Cet article n'est pas fini == | ||

| + | |||

| + | |||

| + | |||

| + | == En route pour l'aventure == | ||

| + | |||

| + | |||

| + | Bien sûr avant de nous lancer dans l'aventure nous avons fait nos armes sur la CNC. Et le premier problème majeur que nous avons rencontré c'est le Gcode.Nous avons utilisé fabmodules , pas de problème pour l'importation du fichier mesh mais grosse surprise nous avons obtenu ça! | ||

| + | |||

| + | [[Fichier:Avant.JPG]] | ||

| + | |||

| + | Notre zone de défonce est devenu un gros carré de 2m x 2m.Si vous comparer ce qu'on doit avoir et la zone de travail de la CNC, les deux plages vertes à droite et à gauche ne font pas partie du mannequin.On vérifie donc notre fichier mesh, plusieurs importations avec différents logiciel.Rien toujours un gros carré.Après différents test nous en avons conclu que fabmodules inscrivait toujours la zone de travail dans un carré.Ce petit hic augmente par deux le temps d'usinage, à petit problème grand remède : nettoyage du code à la main, par chance le code est très "visuel". Voilà le résultat après 14000 lignes de code nettoyées. | ||

| + | |||

| + | |||

| + | [[Fichier:Apres.JPG]] | ||

| + | |||

| + | |||

| + | On obtient un parcours de la fraise très basique qui ce décale de 5 mm d'un bout à l'autre de la pièce, si mon cerveau avait été connecté à la CNC il aurait commencé par fraisé les plages de travail (qui sont au même niveau) en forme d'escargot pour respecter le sens de rotation de la fraise, puis les détrompeurs un à un est finalement la pièce centrale.Il va falloir trouver des pistes pour un autre générateur de Gcode dans les semaines à venir. | ||

| + | |||

| + | Finalement on a notre Gcode, on prend donc un RDV à la CNC.Plaque d'Airex (la matière que nous allons usiner) dans le camion, le Gcode, et deux fraises neuves.Arrivée au Fablab la course contre la montre commence nous savons déjà que nous n'aurons le temps que de faire un seul axe de fraisage sur la CNC, simul CNC à estimé le temps de travail pour un axe à 5H30. | ||

| + | |||

| + | |||

| + | Une petite vidéo du travail | ||

| + | |||

| + | https://www.youtube.com/watch?v=Eot3rpv6jbY | ||

| + | |||

| + | [[Les améliorations à apporter]] | ||

| + | |||

| + | Sur la CNC | ||

| + | -Le plan de travail (l'axe Z de la machine), sur une longueur de 1800 mm nous avions un décalage de 0,8 mm, c'est vrai c'est pas énorme mais sur une pièce hydrodynamique de 25 mm d'épaisseur c'est énorme. | ||

| + | Le problème est simple a corrigé :Quelques heures de défonce sur le plan de travail pour faire un Z zéro, ensuite le protéger par une plan de travail martyr (pour les découpes à la fraise). | ||

| + | |||

| + | -La vitesse de déplacement de la fraise trop lente à notre goût pour le matériau utilisé (mousse à faible densité) | ||

| + | |||

| + | -Notre gourmandise, on pouvait réaliser le travail en deux fois (diviser par 2 le temps de travail 7H30 et faire X et Y) | ||

| + | |||

| + | -L'environnement sonore, on a pourri l'ambiance avec le bruit. | ||

| + | |||

| + | [[Conclusion du travail au fablab]] | ||

| + | |||

| + | On est reparti très tard, avec un faux plat sur les pièces et pas de défonce en Y. | ||

| + | |||

| + | |||

| + | == Et alors... == | ||

| + | |||

| + | Et ben on a mastiqué, poncé, mastiqué, poncé ... | ||

| + | |||

| + | |||

| + | [[Fichier:Poncage.jpg]] | ||

| + | |||

| + | Vue d'une forme brute et d'une forme semi-finie | ||

| + | |||

| + | [[Fichier:Brut et poncage.jpg]] | ||

| + | |||

| + | Et on a fait notre moule | ||

| + | |||

| + | [[Fichier:Realisation moule Sous vide.jpg]] | ||

| + | |||

| + | |||

| + | [[Fichier:Resultat coté face.jpg ]] | ||

| + | |||

| + | [[Fichier:Resultat coté pile.jpg]] | ||

Version actuelle en date du 18 janvier 2016 à 21:08

Réalisation d'un appendice pour catamaran de sport

Contributeur·ice·s

Statut du projet

Prototype

Statut de la publication

License

CC-by-sa-3.0

Inspiration

Fichiers source

Machines

Matériaux

Lien

Quelques liens d'inspiration : The foiling week https://www.facebook.com/foilingweek?fref=ts

Kiteboat project http://project.kiteboat.com/external-videos/j-foil-mid-mold-on-cnc/

Présentation du projet

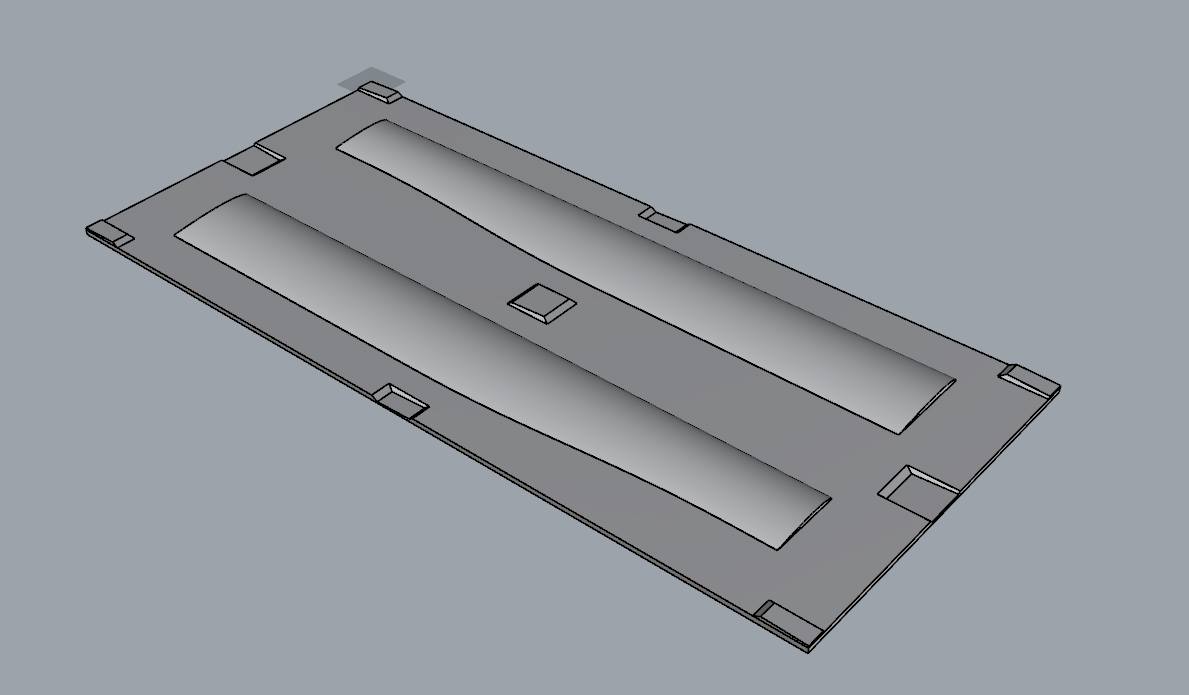

Pour la réalisation de notre appendice en carbone nous devons fabriquer un moule qui demande une grande précision de travail. Nous avons donc dessiner en 3D notre safran (oui l'appendice est un safran le truc qui traine dans l'eau pour diriger un bateau). Nous coupons ensuite la pièce en deux dans le sens longitudinale du bord d'attaque au bord de fuite; et on rajoute des plages de travail tous autour : ceci est le mannequin de la pièce. Pour l'usinage nous avons coller nos deux mannequins ( un mannequin par demi-coque) et rajouté des détrompeurs pour refermer le moule lors du collage des deux demi-coques. L'image ci-dessous représente la pièce que nous devions obtenir après le passage à la CNC.

== Cet article n'est pas fini ==

En route pour l'aventure

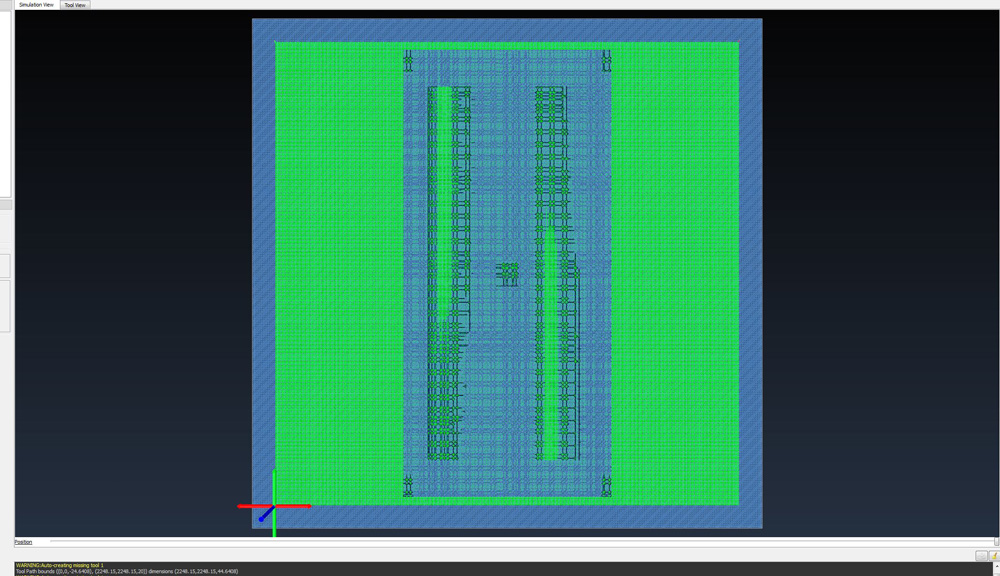

Bien sûr avant de nous lancer dans l'aventure nous avons fait nos armes sur la CNC. Et le premier problème majeur que nous avons rencontré c'est le Gcode.Nous avons utilisé fabmodules , pas de problème pour l'importation du fichier mesh mais grosse surprise nous avons obtenu ça!

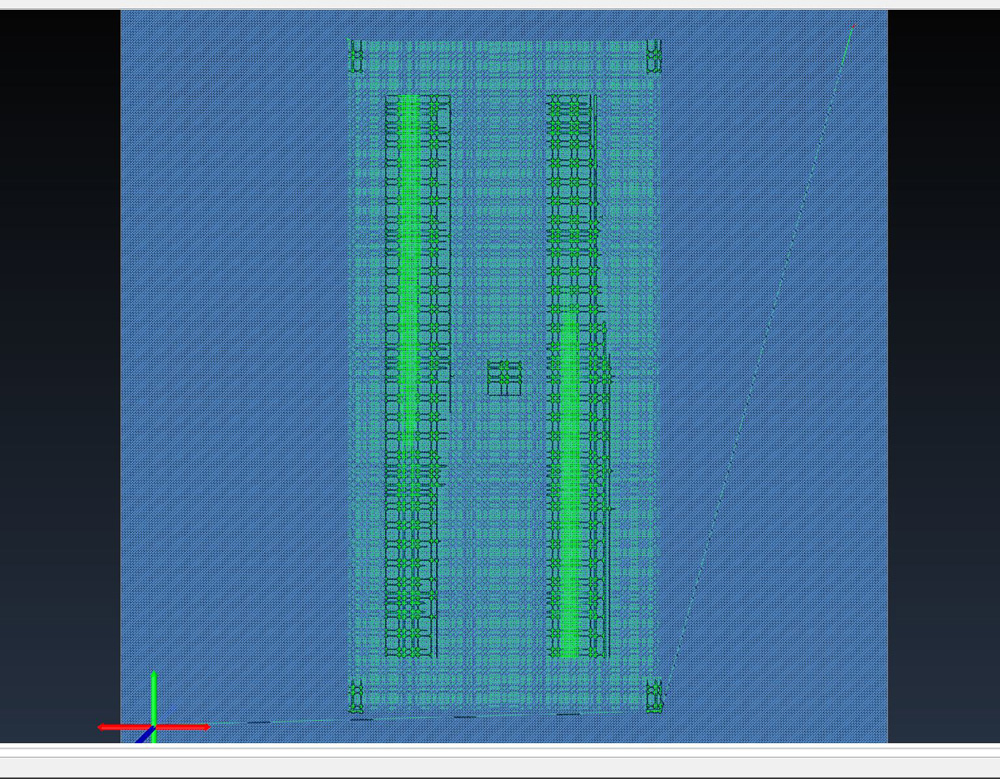

Notre zone de défonce est devenu un gros carré de 2m x 2m.Si vous comparer ce qu'on doit avoir et la zone de travail de la CNC, les deux plages vertes à droite et à gauche ne font pas partie du mannequin.On vérifie donc notre fichier mesh, plusieurs importations avec différents logiciel.Rien toujours un gros carré.Après différents test nous en avons conclu que fabmodules inscrivait toujours la zone de travail dans un carré.Ce petit hic augmente par deux le temps d'usinage, à petit problème grand remède : nettoyage du code à la main, par chance le code est très "visuel". Voilà le résultat après 14000 lignes de code nettoyées.

On obtient un parcours de la fraise très basique qui ce décale de 5 mm d'un bout à l'autre de la pièce, si mon cerveau avait été connecté à la CNC il aurait commencé par fraisé les plages de travail (qui sont au même niveau) en forme d'escargot pour respecter le sens de rotation de la fraise, puis les détrompeurs un à un est finalement la pièce centrale.Il va falloir trouver des pistes pour un autre générateur de Gcode dans les semaines à venir.

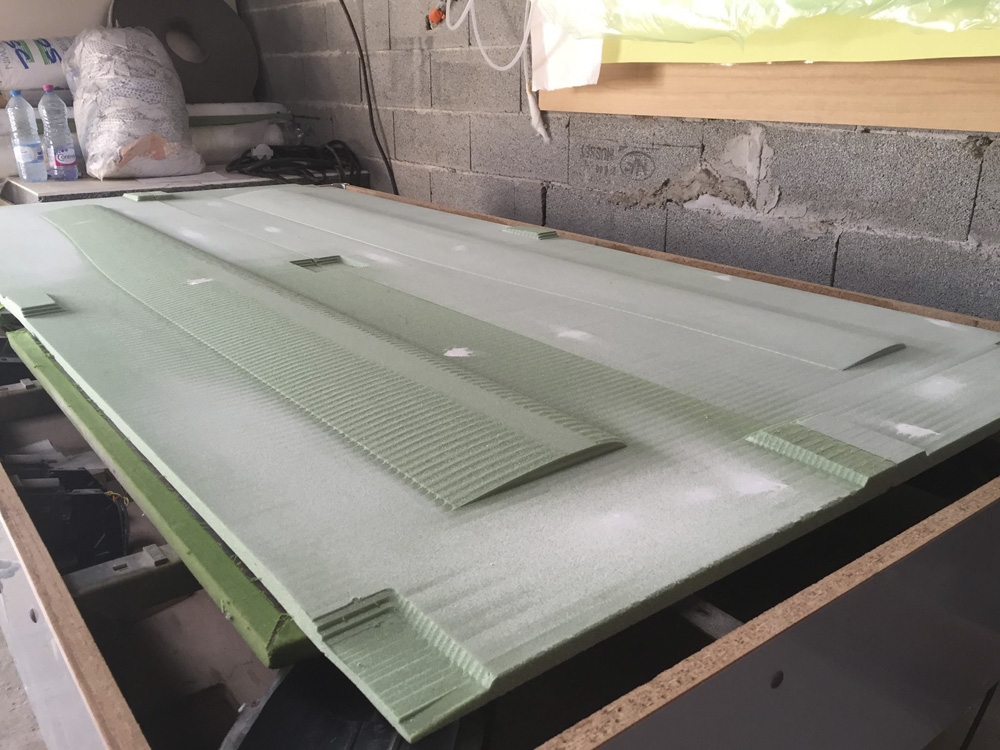

Finalement on a notre Gcode, on prend donc un RDV à la CNC.Plaque d'Airex (la matière que nous allons usiner) dans le camion, le Gcode, et deux fraises neuves.Arrivée au Fablab la course contre la montre commence nous savons déjà que nous n'aurons le temps que de faire un seul axe de fraisage sur la CNC, simul CNC à estimé le temps de travail pour un axe à 5H30.

Une petite vidéo du travail

https://www.youtube.com/watch?v=Eot3rpv6jbY

Sur la CNC -Le plan de travail (l'axe Z de la machine), sur une longueur de 1800 mm nous avions un décalage de 0,8 mm, c'est vrai c'est pas énorme mais sur une pièce hydrodynamique de 25 mm d'épaisseur c'est énorme. Le problème est simple a corrigé :Quelques heures de défonce sur le plan de travail pour faire un Z zéro, ensuite le protéger par une plan de travail martyr (pour les découpes à la fraise).

-La vitesse de déplacement de la fraise trop lente à notre goût pour le matériau utilisé (mousse à faible densité)

-Notre gourmandise, on pouvait réaliser le travail en deux fois (diviser par 2 le temps de travail 7H30 et faire X et Y)

-L'environnement sonore, on a pourri l'ambiance avec le bruit.

Conclusion du travail au fablab

On est reparti très tard, avec un faux plat sur les pièces et pas de défonce en Y.

Et alors...

Et ben on a mastiqué, poncé, mastiqué, poncé ...

Vue d'une forme brute et d'une forme semi-finie

Et on a fait notre moule